Υ.Α. Δ14/92330/2008 (ΦΕΚ 1416/Β` 17.7.2008)

Τροποποιήθηκε από :

- (ΦΕΚ 2113/Β/13.10.08) «Διόρθωση σφάλματος στην υπ αριθμ. Δ14/92330 απόφαση του Υφυπουργού ΠΕ.ΧΩ.ΔΕ. «Έγκριση Νέου κανονισμού Τεχνολογίας Χαλύβων Οπλισμού Σκυροδέματος (ΚΤΧ 2008)» που δημοσιεύτηκε στο ΦΕΚ υπ αριθ. 1416/Β/17.7.08 αντικαθίστανται, μετά από λάθος στην ηλεκτρονική παραγωγή, τα κεφάλαια 7 και 8 (σελίδες 20300 έως και 20325) με ορθά κεφάλαια»

| Συνημμένο | Μέγεθος |

|---|---|

| ΦΕΚ 1416Β_2008 | 8.04 MB |

Π1.1 Γενικά

Οι χάλυβες οπλισμού σκυροδέματος (Χ.Ο.Σ.), που παράγονται σήμερα, τόσο στην Ελλάδα όσο και διεθνώς, προέρχονται στο μεγαλύτερο μέρος τους από τήξη παλαιοσιδήρου (scrap) σε ηλεκτρικές καμίνους (Electric Arc Fumace-EAF). Η περαιτέρω επεξεργασία τους, που περιλαμβάνει τη δευτερογενή μεταλλουργία, τη χύτευση και τη θερμομηχανική κατεργασία, επιλέγεται έτσι ώστε να εξασφαλίζονται τα επιθυμητά χαρακτηριστικά στο τελικό προϊόν.

Η ποιότητα των χαλύβων που παράγονται, εξαρτάται καταρχάς από την καθαρότητα της πρώτης ύλης η οποία, όπως προαναφέρθηκε, είναι κυρίως παλαιοσίδηρος. Με τον όρο καθαρότητα εννοείται το ποσοστό των υπολειμματικών στοιχείων, όπως χαλκός (Cu), νικέλιο (Νϊ), κασσίτερος (Sn), κοβάλτιο (Co), αντιμόνιο (Sb), αρσενικό (As), βολφράμιο (W) και μολυβδαίνιο (Μο) τα οποία δεν απομακρύνονται πλήρως κατά την τήξη και, κατά συνέπεια, ο περιορισμός των ποσοστών τους στο τελικό προϊόν εξασφαλίζεται κυρίως με την κατάλληλη επιλογή της πρώτης ύλης. Άλλα κραματικά στοιχεία, όπως το χρώμιο (Cr), το θείο (S), ο φώσφορος (Ρ), το μαγγάνιο (Μη), το άζωτο (Ν) και το υδρογόνο (Η) ελέγχονται μέχρις ενός ορισμένου βαθμού, ενώ στοιχεία όπως ο ψευδάργυρος (Ζη) εξατμίζονται και απομακρύνονται κατά τη διάρκεια της τήξης. Πέραν των στοιχείων που προέρχονται από την πρώτη ύλη, υπάρχουν και άλλα στοιχεία που προέρχονται από την ίδια τη μεταλλουργική επεξεργασία, όπως για παράδειγμα ασβέστιο (Ca), μαγνήσιο (Mg), πυρίτιο (Si) και αλουμίνιο (Α1) (επαφή τήγματος με τα πυρίμαχα υλικά της καμίνου).

Οι πιθανές επιδράσεις από την παρουσία των υπολειμματικών στοιχείων (πάνω από ορισμένες περιεκτικότητες) στην ποιότητα των τελικών προϊόντων μπορούν να συνοψιστούν ως εξής:

- Θερμή ρηγμάτωση που οφείλεται κυρίως στην παρουσία S, Cu και επιδεινώνεται με την παρουσία As, Sn και Sb.

- Ρωγμές και ψαθυρότητα που οφείλονται στην παρουσία S, Ρ και Η.

- Μεγάλη διασπορά στις τιμές των μηχανικών ιδιοτήτων, ειδικά στην περίπτωση χαλύβων θερμής έλασης, λόγω W, Mo, Cr, Ni, Ρ και Ν.

- Χαμηλή εν ψυχρώ διαμορφωσιμότητα λόγω Ν, Ρ και S.

- Ψαθυροποίηση στη Θερμικά Επηρεασμένη Ζώνη των συγκολλήσεων, λόγω S, Ν, Ρ και Η.

Σε αντιδιαστολή με τα παραπάνω στοιχεία (προσμίξεις, ακαθαρσίες, υπολειμματικά στοιχεία), τα οποία δεν μπορούν να ελεγχθούν ή ελέγχονται μέχρις ορισμένου βαθμού κατά την παραγωγική διαδικασία, στην τελική σύσταση των Χ.Ο.Σ., υπάρχουν και κραματικά στοιχεία τα οποία προστίθενται σκόπιμα προκειμένου να καθορισθούν οι ιδιότητες των τελικών προϊόντων. Τα διάφορα κραματικά στοιχεία, ανάλογα και με την περιεκτικότητά τους, επηρεάζουν σε διαφορετικό βαθμό και τρόπο τις ιδιότητες του τελικού προϊόντος. Η επίδραση των επί μέρους κραματικών στοιχείων-προσμίξεων στην συγκολλησιμότητα των Χ.Ο.Σ. ποσοτικοποιείται στην έκφραση του ισοδυνάμου του άνθρακα, Ceq.

Σ’ αυτά που ακολουθούν παρουσιάζονται συνοπτικά:

α) Ο ρόλος των κυριότερων κραματικών στοιχείων που συναντώνται στους Χ.Ο.Σ. είτε ως σκόπιμες προσθήκες (για τη δημιουργία κατάλληλων συνθέσεων), είτε ως προσμίξεις (υπολειμματικά στοιχεία) που είναι κατάλοιπα της μεταλλουργικής επεξεργασίας παραγωγής (μικροακαθαρσίες, στοιχεία από την πρώτη ύλη κ.λπ.)

β) Η επίδραση των θερμομηχανικών κατεργασιών παραγωγής στα χαρακτηριστικά των παραγόμενων προϊόντων Χ.Ο.Σ..

Π1.2 Επίδραση των κραματικών στοιχείων στα χαρακτηριστικά των Χ.Ο.Σ.

Άνθρακας (C)

Στους Χ.Ο.Σ., ο άνθρακας είναι από τα βασικότερα κραματικά στοιχεία καθώς επηρεάζει σημαντικά την αντοχή και τη συγκολλησιμότητα τους. Αύξηση της περιεκτικότητας σε C οδηγεί σε αύξηση της σκληρότητας και της αντοχής αλλά παράλληλα σε αναπόφευκτη μείωση της ολκιμότητας και της συγκολλησιμότητας. Η αύξηση της περιεκτικότητας σε C αυξάνει την εμβαπτότητα (ικανότητα σκλήρυνσης με μαρτενσιτικό μετασχηματισμό - hardenability) του χάλυβα που σχετίζεται με το βάθος βαφής των χαλύβων. Η τελευταία ιδιότητα είναι ιδιαίτερα σημαντική στους Χ.Ο.Σ. αφού είναι συνυφασμένη με συγκεκριμένη θερμομηχανική μεταλλοτεχνική επεξεργασία (θερμή έλαση με άμεση θερμική κατεργασία), η οποία ακολουθείται κατά την παραγωγή της πλειονότητας των Χ.Ο.Σ. σήμερα στην Ευρώπη (Tempcore, Thermex κ.λπ.). Στην πράξη, περιεκτικότητα σε C μεταξύ 0,18-0,24% στο τελικό προϊόν αποτελεί έναν συμβιβασμό μεταξύ των παραπάνω αντικρουόμενων ιδιοτήτων και εξασφαλίζει υψηλή αντοχή, ικανοποιητική επιμήκυνση και καλή συγκολλησιμότητα.

Μαγγάνιο (Μη)

Η κραμάτωση των χαλύβων με άνθρακα έχει ορισμένους περιορισμούς, επειδή με την αύξηση του ποσοστού του μειώνεται η συγκολλησιμότητα. Η επίδραση του μαγγανίου στη συγκολλησιμότητα είναι περίπου 5 με 6 φορές μικρότερη σε σχέση με τον άνθρακα (σύμφωνα και με τον υπολογισμό της τιμής του ισοδυνάμου άνθρακα). Κατά συνέπεια η προσθήκη Μη αποτελεί έναν ιδιαίτερα ευέλικτο τρόπο ρύθμισης των μηχανικών ιδιοτήτων των Χ.Ο.Σ. (αύξηση της περιεκτικότητας από 0,1-1% μπορεί να έχει θετική επίδραση στις μηχανικές ιδιότητες μέχρι 15%). Επίσης, το Μη είναι ιδιαίτερα ωφέλιμο διότι δεσμεύει το ελεύθερο θείο (MnS), μειώνοντας έτσι τον κίνδυνο δημιουργίας θειούχου σιδήρου (FeS) ο οποίος προκαλεί ψαθυροποίηση του χάλυβα κατά τη θέρμανση περί τους 900°C.

Πυρίτιο (Si)

Το πυρίτιο και το μαγγάνιο υπάρχουν σχεδόν σε όλους τους χάλυβες, επειδή περιέχονται στα μεταλλεύματα από τα οποία εξάγεται ο σίδηρος. Επί πλέον, το πυρίτιο προέρχεται τόσο από τη διαδικασία κάθαρσης (αποξείδωσης) του τήγματος, όσο και από τις πυρίμαχες επενδύσεις που χρησιμοποιούνται στους κλιβάνους τήξης, στους οποίους εισάγεται στο τήγμα κατά τη διαδικασία παραγωγής του χάλυβα. Κραμάτωση με πυρίτιο οδηγεί σε σκλήρυνση του χάλυβα, δίχως να επηρεάζεται σημαντικά η εμβαπτότητα και κατά συνέπεια και η συγκολλησιμότητα των χαλύβων. Αύξηση της περιεκτικότητας κατά ποσοστό 1% συνεπάγεται αύξηση της αντοχής κατά περίπου ΙΟΟΜΡα, ενώ αντίστοιχη είναι και η αύξηση του ορίου διαρροής.

Φώσφορος (Ρ)

Ο φώσφορος αποτελεί κατά κανόνα επιβλαβή ακαθαρσία για τους χάλυβες. Ο Ρ συνδέεται με ψαθυροποίηση και μικροδια- φορισμό κατά τη στερεοποίηση του χάλυβα. Ως εκ τούτου, κατά τη μεταλλουργική διαδικασία παραγωγής, καταβάλλεται προσπάθεια, τα επίπεδα περιεκτικοτήτων για χάλυβες κατασκευών να διατηρούνται σε ποσοστά χαμηλότερα του 0,03%- 0,05%. Για τους Χ.Ο.Σ., περιεκτικότητες μέχρι 0,055% είναι αποδεκτές.

θείο (S)

Η παρουσία θείου είναι ιδιαίτερα επιβλαβής στους χάλυβες επειδή αυξάνει την ευθραυστότητα. Προέρχεται κυρίως από τις πρώτες ύλες (scrap κ.λπ.), και ελέγχεται κατά την παραγωγική διαδικασία. Περιεκτικότητες 0,025%-0,030% είναι απο¬δεκτές για τους ειδικούς χάλυβες, ενώ για τους Χ.Ο.Σ. αποδεκτά ποσοστά είναι μέχρι 0,055%. Η παρουσία Μη είναι ιδιαίτερα ωφέλιμη διότι δεσμεύει το ελεύθερο θείο (MnS), μειώνοντας έτσι τον κίνδυνο ψαθυροποίησης των χαλύβων.

Αζωτο (Ν)

Ο ρόλος του αζώτου είναι ιδιαίτερα σημαντικός. Παρ’ ότι συναντάται σε χαμηλές περιεκτικότητες στους Χ.Ο.Σ., θεωρείται γενικά ως ανεπιθύμητη πρόσμιξη. Η παρουσία αζώτου πέραν ενός ορίου είναι βλαπτική επειδή μειώνει την ολκιμότητα και ευνοεί την ευθραυστότητα επαναφοράς (ευθραυστότητα στο κυανούν). Επιπροσθέτως, είναι ενδεχόμενο να προκαλέσει πέραν της ευθραυστότητας και φαινόμενα γήρανσης στους χάλυβες που έχουν υποστεί εν ψυχρώ κατεργασία/καταπόνηση.

Για τους Χ.Ο.Σ. σε παλαιότερες τυποποιήσεις (π.χ. DIN 488), είχε καθορισθεί ανώτερο όριο περιεκτικότητας 0,01% (ανάλυση χυτηρίου) και σε περίπτωση που η περιεκτικότητα σε φώσφορο ήταν χαμηλότερη του 0,05% επιτρεπόταν η περιεκτικότητα σε άζωτο να φτάσει μέχρι το 0,012%.

Στο Πρότυπο ΕΛΟΤ ΕΝ 10080 ορίζονται μέγιστες περιεκτικότητες 0,012% (ανάλυση χυτηρίου) και 0,014% (ανάλυση προϊόντος), και αναφέρεται σε υποσημείωση ότι είναι επιτρεπτές και μεγαλύτερες περιεκτικότητες εάν υπάρχουν επαρκείς ποσότητες στοιχείων που δεσμεύουν το άζωτο, χωρίς όμως να γίνεται περαιτέρω διευκρίνιση για τις “ποσότητες” και το “είδος” αυτών των κραματικών στοιχείων. Εκτενέστερη αναφορά σχετικά με τη “δέσμευσή” του αζώτου από άλλα κραματικά στοιχεία στους χάλυβες γίνεται στη “Σημείωση” στο τέλος αυτής της παραγράφου.

Χαλκός (Cu)

Στους Χ.Ο.Σ. ο χαλκός προέρχεται κατά κανόνα από την πρώτη ύλη που χρησιμοποιείται. Παρά το γεγονός ότι, ακόμη και σε ελάχιστα ποσοστά, ο Cu. αυξάνει την αντοχή του χάλυβα σε οξείδωση κατά την έκθεσή του στις ατμοσφαιρικές συνθήκες και δεν επηρεάζει σημαντικά τη συγκολλησιμότητα, σχετίζεται άμεσα με τη θερμή ρηγμάτωση των κοινών χαλύβων.

Ο χαλκός, ως ευγενέστερο του σιδήρου μέταλλο, δεν μπορεί να απομακρυνθεί από το τήγμα, με αποτέλεσμα να παρατηρείται συσσώρευσή του και αύξηση της περιεκτικότητάς του στους χάλυβες που παράγονται από τήξη παλαιοσιδήρου (scrap). Αυτό δεν παρατηρείται κατά την παραγωγή του χάλυβα μέσω χυτοσιδήρου, στην οποία χρησιμοποιούνται σιδηρομεταλλεύματα. Ο μόνος τρόπος ελέγχου της περιεκτικότητας του Cu στους Χ.Ο.Σ. (οι οποίοι ως επί το πλείστον παράγονται μέσω ηλεκτρικών καμίνων) είναι με κατάλληλη επιλογή της πρώτης ύλης, δηλ. της ποιότητας του παλαιοσιδήρου ή με αντικατάσταση ποσοστού του παλαιοσιδήρου με DRI (Direct Reduced Iron δηλ. υψηλής καθαρότητας σίδηρος).

Βανάδιο (V)

Το βανάδιο έχει χρησιμοποιηθεί στην παραγωγή Χ.Ο.Σ., αφού και σε μικρές αναλογίες στο προϊόν (μικροκραμάτωση) επιτρέπει την απόκτηση των μηχανικών χαρακτηριστικών που προδιαγράφονται για την κατηγορία B500C (και παλαιότερα του S500s) δίχως να απαιτείται περαιτέρω θερμική κατεργασία.

To V είναι ισχυρό καρβιδιογόνο στοιχείο (ενώνεται με τον άνθρακα, τον οποίο δεσμεύει για σχηματισμό καρβιδίων). Ακόμη και σε μικρές περιεκτικότητες αυξάνει την αντοχή σε εφελκυσμό και το όριο διαρροής στη θερμοκρασία περιβάλλοντος αλλά και σε υψηλότερες, εμποδίζοντας την αύξηση του μεγέθους του κόκκου στη μικρογραφική μορφή του χάλυβα, σε καθορισμένες συνθήκες έλασής του.

Σε συνδυασμό με προσθήκες Cr και W, χρησιμοποιείται στην παραγωγή ειδικών χαλύβων θερμών κατεργασιών και ταχυχαλύβων (εργαλείων).

Νιόβιο(Νb/Cb), Ταντάλιο (Ta)

Όπως το βανάδιο, έτσι και το νιόβιο και το ταντάλιο μπορεί να χρησιμοποιηθούν ως κραματικά στοιχεία αύξησης της αντοχής των Χ.Ο.Σ., διατηρώντας την ολκιμότητα σε σχετικά υψηλά επίπεδα. Τα στοιχεία αυτά συναντώνται συνήθως ως προσθήκες σταθεροποίησης στους ανοξείδωτους χάλυβες.

Νικέλιο (Ni), Χρώμιο (Cr), Μολυβδαίνιο (Μο)

Τα στοιχεία αυτά είναι κατ’ εξοχήν κραματικά για ειδικούς χάλυβες (χρωμονικελιούχοι, μολυβδαινιούχοι κ.λπ.). Οι περιεκτικότητες 18% Cr, 8% Ni είναι τυπικές αναλογίες των πλέον διαδεδομένων ποιοτήτων ανοξείδωτων χαλύβων (18/8).

Στους Χ.Ο.Σ. συναντώνται συνήθως ως προσμίξεις από την πρώτη ύλη (scrap). Σε αναλογίες άνω του 0,5% (ιδίως για τα Cr και Μο) σε συνδυασμό με την περιεκτικότητα σε άνθρακα, είναι ενδεχόμενο να επηρεάσουν σημαντικά τα χαρακτηριστικά των χαλύβων (υπεραντοχή, ευθραυστότητα κατά τη διαδικασία παραγωγής κ.λπ.). Τα στοιχεία αυτά, λόγω και του κόστους τους, δεν εμφανίζονται σε μεγάλες αναλογίες στις συνθέσεις των Χ.Ο.Σ. και έτσι δεν δημιουργούνται προβλήματα στο τελικό προϊόν. Ενδεχόμενη παρουσία τους σε αυξημένα ποσοστά γίνεται αμέσως αντιληπτή κατά την παραγωγική διαδικασία (έλαση) και το πρόβλημα αντιμετωπίζεται πριν παραχθούν τελικά προϊόντα.

Σημείωση: Ο ρόλος ορισμένων κραματικών στοιχείων στη δέσμευση του αζώτου

Η έρευνα έχει δείξει ότι τα στοιχεία που δεσμεύουν το άζωτο, τόσο κατά τη χύτευση όσο και κατά τη θερμή έλαση του χάλυβα, είναι τα στοιχεία των ομάδων IVA (Ti, Zr. Hf). VA (V. Nb. Ta), και IIIB (B, Al) του Περιοδικού Συστήματος, καθώς επίσης και το W. Είναι επίσης γνωστό ότι το επίπεδο διαλυτότητας του Ν στον υγρό χάλυβα αυξάνει, όσο αυξάνει η συγκέντρωση των εν λόγω στοιχείων. Το ποσοστό του δεσμευομένου Ν από τα στοιχεία αυτά σε μορφή νιτριδίων διαφέρει ανάλογα με το στοιχείο. Νιτρίδια μπορούν να σχηματισθούν τόσο κατά τη διαδικασία της χύτευσης του χάλυβα, όσο και κατά τη φάση επαναθέρμανσης των μπιγεττών (ωστενιτοποίηση - ανακρυστάλλωση) και της μετέπειτα θερμής έλασης. Τα νιτρίδια γίνονται πολύ σταθερές ενώσεις με την πτώση της θερμοκρασίας και βρίσκονται στα τελικά προϊόντα σαν μη μεταλλικά εγκλείσματα. Το ποσοστό του Ν που απομένει σε διάλυση εντός των κρυστάλλων του τελικού προϊόντος πρέπει να είναι χαμηλό, γιατί διαφορετικά θα υπάρξουν προβλήματα και από πλευράς ανωμαλιών στην επιφάνεια του τελικού προϊόντος, αλλά και λόγω του φαινομένου της γήρανσης από παραμόρφωση (strain aging), κατά το οποίο ο χάλυβας υφίσταται σκλήρυνση και ψαθυροποίηση σαν αποτέλεσμα γήρανσης λόγω πλαστικής παραμόρφωσης. Σύμφωνα με το ΕΛΟΤ ΕΝ 10080 το μέγιστο τελικό ποσοστό του Ν χωρίς την ύπαρξη στοιχείων που το δεσμεύουν είναι 0.014% ή 140ppm. Προφανώς το μέγιστο αυτό ποσοστό Ν μπορεί να βρίσκεται ελεύθερο σε διάλυση στους κόκκους του χάλυβα, χωρίς περαιτέρω προβλήματα στις μηχανικές ιδιότητες του προϊόντος.

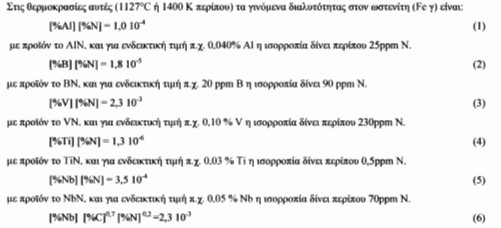

Παρακάτω υπολογίζονται οι μέγιστες περιεκτικότητες του Ν στον χάλυβα, δεσμευμένου και μη. για τα πλέον σημαντικά στοιχεία όπως αργίλιο ή αλουμίνιο (Α1). βόριο (Β). βανάδιο (V). νιόβιο (Nb) και τιτάνιο (Ti). Το ζιρκόνιο (Zr) αντιδρά σημαντικά με το Ν αλλά αποφεύγεται επειδή παρουσιάζει ιδιαίτερα προβλήματα στη χύτευση του χάλυβα. Οι υπολογισμοί γίνονται για τη φάση της επαναθέρμανσης των μπιγεττών. δηλαδή την ωστενιτοποίηση-ανακρυστάλλωση και θερμή έλαση.

με προϊόν το Nb(C.N) με ατομική σύσταση NbCojNoj. και για ενδεικτική τιμή π.χ. 0.05% Nb η ισορροπία δίνει περίπου 0,6ppm Ν.

Ειδικότερα:

- Από τη στοιχειομετρία της αντίδρασης κατακρήμνισης του Α1Ν φαίνεται ότι για κάθε 0.01% Α1 στον Fe γ κατακρημνίζονται περίπου 0.0052% ή 52ppm Ν. και μέχρι του ορίου των 0.04% Α1 δεσμεύονται περίπου 208ppm Ν. προσθέτοντας δε και τα 140ppm Ν που επιτρέπεται να υπάρχουν αδέσμευτα στον χάλυβα, χωρίς πρόβλημα στις μηχανικές ιδιότητες, συμπεραίνεται ότι το Ν μπορεί να φθάσει τα επίπεδα του 0.0348% ή 348ppm Ν max στο τελικό προϊόν για 0,04% Al max.

- Ομοίως, κάθε ppm Β δεσμεύει περίπου 1.3ppm Ν. οπότε για μέχρι 20ppm Β. max το Ν μπορεί να φθάσει τα επίπεδα των 0.0165% ή 165ppm (25+140ppm Ν).

- To Ti κατακρημνίζει περίπου 29ppm Ν για κάθε 0.01% Ti. Στην πράξη η δέσμευση του Ν από το Ti έχει ήδη ξεκινήσει από τη στιγμή της χύτευσης του χάλυβα με αποτέλεσμα το Α1 να παίζει περισσότερο το ρόλο του αποξειδωτικού παρά της δέσμευσης του Ν. Για ένα ποσοστό 0.03% Ti η συγκέντρωση του Ν στο τελικό προϊόν μπορεί να φθάσει τα 0,023% ή 230ppm Ν.

- To V κατακρημνίζει 27.5ppm Ν για κάθε 0.01%V. και μέχρι του επιπέδου των 0.1%V μπορούν να δεσμευτούν μέχρι και 275ppm Ν. Η ισορροπία όμως, σύμφωνα με την εξίσωση (3) δείχνει ότι η κατακρήμνιση VN είναι πρακτικά αδύνατη στον Fe γ. Πράγματι, η δημιουργία VN γίνεται ουσιαστικά σε χαμηλότερες θερμοκρασίες, δηλαδή στον φερρίτη (Fe α). Στους 700°C (973°Κ), μια νέα συνθήκη ισορροπίας ισχύει σύμφωνα με τον τύπο:

[%V] [%Ν] = 8,1 10-7 (7)

Έτσι, για τα επίπεδα μέχρι του 0.1 %V ελάχιστα ppm Ν μπορούν να υπάρξουν διαλυμένα. Κατ’ αυτόν τον τρόπο, για περιεκτικότητες V στην περιοχή των 0.1 % V η περιεκτικότητα σε Ν μπορεί να είναι μέχρι και 0.042% ή 420ppm Ν.

- Για το Nb. η κατακρήμνιση νιτριδίων του είναι ακόμη πιο πολύπλοκη καθόσον επηρεάζεται και από την κατακρήμνιση σύνθετων μορφών καρβονιτριδίων Nb(C.N). Η κατακρήμνιση γίνεται σε υψηλότερες θερμοκρασίες στον ωστενίτη. Γενικά όμως φαίνεται ότι για περιεκτικότητες 0.05%Nb περίπου, το Ν μπορεί να βρίσκεται στα επίπεδα των 0.022% ή 220ppm Ν.

Οι ανωτέρω θερμοδυναμικές προσεγγίσεις επιβεβαιώνονται και από πλευράς κινητικής. Για τα πιο πάνω στοιχεία, εκτός του V. ο σχηματισμός νιτριδίων συμβαίνει στον ωστενίτη σε υψηλότερες θερμοκρασίες. Η ταχύτητα διάχυσης των στοιχείων αυτών και του Ν στον Fe γ είναι ο μηχανισμός που ελέγχει την αντίδραση. Ο συντελεστής διάχυσης του Ν στον Fe γ στους 1050°C (1323 Κ) είναι: D= 2.12 10‘ m'/sec. Ακόμη και για μεγάλους κόκκους ωστενίτη. της τάξης των 300μm, ο απαιτούμενος χρόνος για τη διάχυση του Ν από το κέντρο ενός κόκκου στα όριά του δίνεται από την προσεγγιστική σχέση:

T = d2/(16D) (8)

και ισούται προς 4.5min. χρόνος επαρκής για να συμβεί το φαινόμενο στο φούρνο αναπυρακτώσεως.

Για το V, η κατακρήμνιση γίνεται στον Fe α τη στιγμή της θερμής έλασης κάτω από τους 700°C (973°Κ). όταν φυσικά έχει ήδη λάβει χώρα η εκλέπτυνση κόκκων, λόγω της μηχανικής καταπόνησης του υλικού, από τη μεγάλη μείωση της διατομής του προϊόντος. Στις θερμοκρασίες αυτές ο συντελεστής διάχυσης του Ν στον Fe α είναι περίπου D = 2.5 1011 m2/s. Ακόμη και για μεγάλους κόκκους φερρίτη, της τάξης των 50pm (για μικροκραματωμένους χάλυβες), ο απαιτούμενος χρόνος για τη διάχυση του Ν από το κέντρο ενός κόκκου στα όριά του που δίνεται από την προσεγγιστική σχέση (8) ισούται προς 6.5s, χρόνος ικανός για να συμβεί το φαινόμενο κατά τη διάρκεια της θερμής έλασης.

Στο τέλος του Παραρτήματος δίνεται η σχετική βιβλιογραφία.

Π1.3 Θερμομηχανικές κατεργασίες παραγωγής

Με τον όρο θερμομηχανικές κατεργασίες περιγράφονται οι κατεργασίες του χάλυβα, που έχει ήδη μορφοποιηθεί κατά τη στερεοποίησή του, σε κατάλληλες διατομές (μπιγιέτες κ.λπ.) και γίνονται προκειμένου να αποκτηθεί η απαιτούμενη γεωμετρία και για ορισμένους χάλυβες (π.χ. Tempcore) τα προδιαγραφόμενα μηχανικά χαρακτηριστικά. Οι κατεργασίες αυτές περιλαμβάνουν διαμόρφωση με έλαση, σφυρηλάτηση, ολκή κ.λπ. που γίνονται σε μεγάλες θερμοκρασίες (εν θερμώ) που ακολουθούνται από ψύξη με ελεγχόμενο ή μη ρυθμό. Σπανιότερα οι πιο πάνω κατεργασίες μπορούν να γίνουν σε θερμοκρασία περιβάλλοντος (εν ψυχρώ).

Οι χάλυβες ΘΕ-Θ (π.χ. Tempcore) παράγονται με συνδυασμό μηχανικής και θερμικής κατεργασίας. Οι χάλυβες ΘΕ-Χ παράγονται με θερμή έλαση χωρίς επακόλουθη θερμική κατεργασία, ενώ οι χάλυβες ΨΚ-Σ και ΨΚ-Ο αποκτούν την τελική διατομή με κατεργασίες διαμόρφωσης στη θερμοκρασία του περιβάλλοντος, επίσης χωρίς θερμική κατεργασία.

Οι κατεργασίες αυτές έχουν ως αποτέλεσμα τη διαφοροποίηση των μηχανικών χαρακτηριστικών των Χ.Ο.Σ. εξαιτίας και των μεταβολών της μικρογραφικής μορφής του υλικού. Οι μεταβολές που συμβαίνουν ακολουθούν θερμοδυναμικούς νόμους. Το "ιστορικό κατεργασιών” επομένως αποτελεί κρίσιμη παράμετρο για την εκτίμηση της αναμενόμενης συμπεριφοράς των Χ.Ο.Σ.

Επειδή δεν είναι πάντοτε εύκολο να ποσοτικοποιείται κάθε τέτοια εκτίμηση, οι τιμές που προκύπτουν από τις μετρήσεις αντοχής που περιγράφονται στις σχετικές παραγράφους του παρόντος κανονισμού χρησιμοποιούνται ως μέτρο αξιολόγησης της συμπεριφοράς των υλικών στις κατασκευές.

Για την καλύτερη κατανόηση των μεταβολών που συμβαίνουν ως αποτέλεσμα τέτοιων κατεργασιών, παρατίθενται πιο κάτω συνοπτικώς ορισμένες από τις έννοιες που περιγράφουν αντίστοιχες καταστάσεις, καθώς και τις συνηθέστερες θερμομηχανικές και θερμικές κατεργασίες.

Π1.3.1 Φάσεις - Συστατικά που συναντώνται στους Χ.Ο.Σ.

Φάσεις είναι οι δομικά διακεκριμένες περιοχές σε ένα σύστημα υλικών. Στο εσωτερικό και μέχρι τα όρια των περιοχών αυτών, τα χαρακτηριστικά και οι ιδιότητες του υλικού δεν διαφοροποιούνται υπό κανονικές συνθήκες.

Φάσεις ισορροπίας είναι αυτές που εμφανίζονται ως σταθερές σε ένα διάγραμμα ισορροπίας (διάγραμμα φάσεων) για συγκεκριμένες περιεκτικότητες των κραματικών στοιχείων και σε συγκεκριμένες θερμοκρασίες (Fe α, Fe γ, Fe3C). Φάσεις που δεν προβλέπονται στα διαγράμματα ισορροπίας χαρακτηρίζονται και ως “εκτός ισορροπίας” και κατά κανόνα τείνουν να μετατραπούν σε φάσεις ισορροπίας αν υπάρξουν οι κατάλληλες συνθήκες (π.χ. υψηλή θερμοκρασία, χρόνος κ.λπ.).

Οι κυριότερες φάσεις και τα συστατικά που συναντώνται στους Χ.Ο.Σ. είναι:

- Φερρίτης (Fe α)

Στερεό διάλυμα σιδήρου με ένα ή περισσότερα στοιχεία, που κρυσταλλώνεται στο χωροκεντρωμένο κυβικό σύστημα, (b.c.c.). Διαλυόμενο στοιχείο είναι ο άνθρακας με περιεκτικότητα 0,008% στη θερμοκρασία περιβάλλοντος και ανώτερη 0,025ο/οο στους 723°C. Σε ορισμένα διαγράμματα ισορροπίας σιδήρου άνθρακα παρουσιάζονται δύο περιοχές φερρίτη (Fe α, Fe δ) διαχωριζόμενες από την περιοχή ωστενίτη. Η κατώτερη περιοχή είναι η περιοχή φερρίτη α και η ανώτερη

περιοχή φερρίτη δ (πρόκειται για ιδίας δομής φάση με διαφορετική ακμή κύβου στοιχειώδους κυττάρου). Ο φερρίτης παρουσιάζει αντοχές σε εφελκυσμό της τάξης των 300MPa.

Σημείωση: Σε εφαρμογές μαγνητικών υλικών, συναντάται επίσης η ονομασία φερρίτης. αλλά αφορά ενώσεις του τύπου: Μ+++Ο Μ2+++Ο3. όπου το τρισθενές μέταλλο είναι συνήθως ο σίδηρος.

- Ωστενίτης (Fe γ)

Στερεό διάλυμα σιδήρου με ένα ή περισσότερα στοιχεία που κρυσταλλώνεται στο εδροκεντρωμένο κυβικό σύστημα, (f.c.c.). Εφόσον δεν προσδιορίζεται ειδικά (π.χ. ωστενίτης νικελίου) το διαλυόμενο στοιχείο θεωρείται ότι είναι ο άνθρακας. Ο ωστενίτης, που συμβολίζεται ως Fe γ, εμφανίζεται σε θερμοκρασίες άνω των 723°C από τη μετατροπή του Fe α σε Fe γ, η οποία για τους χάλυβες Χ.Ο.Σ. είναι πλήρης σε θερμοκρασίες άνω των 780°C περίπου. Η θερμοκρασία πλήρους μετασχηματισμού εξαρτάται και από τα υπόλοιπα κραματικά στοιχεία. Ο ωστενίτης έχει μεγαλύτερη διαλυτότητα σε άνθρακα (μέχρι 2%) από τον φερρίτη, λόγω δε του συστήματος κρυστάλλωσης (f.c.c.) έχει και πολύ καλή διαμορφωσιμότητα.

Χάλυβες που περιέχουν ωστενίτη στη θερμοκρασία περιβάλλοντος (ωστενιτικοί χάλυβες) είναι οι χρωμονικελιούχοι ανοξείδωτοι χάλυβες.

- Σεμεντίτης

Χημική ένωση σιδήρου με άνθρακα (καρβίδιο του σιδήρου) που αντιστοιχεί στον στοιχειομετρικό τύπο Fe3C. Στους χάλυβες η χημική του σύσταση μπορεί να διαφοροποιηθεί παρουσία Μη και άλλων καρβιδιογόνων στοιχείων. Έχει κρυσταλλική δομή ορθορομβικού συστήματος. Εμφανίζει μεγάλη σκληρότητα («700HV) και αντίστοιχα υψηλή ευθραυστότητα.

- Μαρτενσίτης

Είναι υπέρκορο στερεό διάλυμα άνθρακα στον σίδηρο με κρυσταλλικό πλέγμα τετραγωνικό. Στους χάλυβες είναι μετασταθής φάση που προκύπτει από τον μετασχηματισμό του ωστενίτη σε θερμοκρασίες κάτω της Ms (θερμοκρασία αρχής μετασχηματισμού). Στη μικροδομή εμφανίζεται βελονοειδής. Για τον σχηματισμό του μαρτενσίτη στους Χ.Ο.Σ. είναι αναγκαίες και ικανές οι παρακάτω προϋποθέσεις/συνθήκες:

- Να έχει σχηματισθεί ωστενίτης (ωστενίτης σχηματίζεται στους Χ.Ο.Σ. σε θερμοκρασίες 723°C και άνω).

- Η ψύξη του ωστενίτη να γίνεται με ταχύτητα μεγαλύτερη από μία κρίσιμη χαρακτηριστική (Vc) για την συγκεκριμένη σύνθεση του υλικού. Για τους χάλυβες Β500Α και B500C η ταχύτητα Vc, είναι της τάξεως εκα-τοντάδων βαθμών ανά δευτερόλεπτο και μπορεί να επιτευχθεί μόνο με ειδικά μέσα. Για τους χάλυβες τύπου Still (C≥0,40%) η Vc είναι αρκετά μικρότερη και μπορεί να επιτευχθεί ακόμη και με την ψύξη μιας ράβδου σε νερό.

- Η θερμοκρασία στην οποία θα φθάσει το υλικό (μετά την γρήγορη ψύξη) να είναι μικρότερη από μια χαρακτηριστική (Ms) για το υλικό θερμοκρασία. Για τους Χ.Ο.Σ. η Ms είναι στην περιοχή των 300°C.

- Περλίτης

Ιδιόμορφος σχηματισμός (εναλλαγή φάσεων φερρίτη-σεμεντίτη) που συναντάται στους χάλυβες και τους χυτοσιδήρους. Μικρογραφικά εμφανίζεται με μορφή εναλλασσόμενων πλακιδίων φερρίτη-σεμεντίτη (φυλλοειδής περλίτης) ή σε σφαί¬ρες σεμεντίτη σε περιβάλλον κρυστάλλων φερρίτη (σφαιροποιημένος περλίτης).

- Μπαινίτης

Προϊόν μετασχηματισμού του ωστενίτη, αποτελούμενο από μίγμα φερρίτη και καρβιδίων. Γενικά σχηματίζεται σε θερμοκρασίες χαμηλότερες εκείνων στις οποίες σχηματίζεται ο πολύ λεπτόκοκκος περλίτης και μεγαλύτερες εκείνων όπου αρχίζει ο μετασχηματισμός σε μαρτενσίτη κατά την ψύξη (300°-500°C για τους Χ.Ο.Σ.). Η μορφή του μοιάζει με φτερά στην ανώτερη περιοχή (ανώτερος μπαινίτης) και με βελόνες εφόσον σχηματίζεται σε χαμηλότερες θερμοκρασίες (κατώτερος μπαινίτης). Παρουσιάζει αντοχές σχεδόν παραπλήσιες του μαρτενσίτη, αλλά πολύ καλύτερη διαμορφωσιμότητα.

Π1.3.2 Μεταλλοτεχνικές κατεργασίες των Χ.Ο.Σ.

Έλαση

Διαδικασία διαμόρφωσης εν θερμώ ή εν ψυχρώ ενός μεταλλικού υλικού με τη χρήση αντίρροπα περιστρεφόμενων κυλίνδρων.

Ολκή

Ψυχρή κατεργασία μιας ράβδου ή ενός σύρματος, τα οποία ελκόμενα διέρχονται μέσα από κατάλληλη μήτρα με τελικό αποτέλεσμα τη μείωση της διατομής τους (και επακόλουθο την αύξηση της αντοχής).

Κατά την ψυχρή κατεργασία δημιουργείται ενδοτράχυνση. Με τον όρο ενδοτράχυνση (work hardening, strain hardening), περιγράφεται η κατάσταση που δημιουργείται στον χάλυβα έπειτα από κατεργασία πλαστικής παραμόρφωσης σε θερμοκρασίες πρακτικά κάτω από 500°C. Κύριο χαρακτηριστικό της κατάστασης που δημιουργείται με την ενδοτράχυνση είναι η αύξηση της αντοχής του μετάλλου με αντίστοιχη μείωση της ολκιμότητας.

Π1.3.3 Θερμικές κατεργασίες

Μαρτενσιτική βαφή

Μαρτενσιτική βαφή στους χάλυβες ονομάζεται η μετατροπή του ωστενίτη σε μαρτενσίτη με αποτέλεσμα πολύ μεγάλη αύξηση της αντοχής (σκληρότητας), αλλά και ταυτόχρονη μείωση της ολκιμότητας. Η μετατροπή αυτή γίνεται με (ταχύτατη) ψύξη του ωστενίτη εφόσον τηρούνται ορισμένες αναγκαίες και ικανές συνθήκες, όπως π.χ. ταχύτητα ψύξης μεγαλύτερη από μια κρίσιμη (Vc) για το συγκεκριμένο υλικό ή ψύξη σε θερμοκρασία χαμηλότερη από μια χαρακτηριστική επίσης θερμοκρασία για το ίδιο υλικό (Ms).

Η κρίσιμη ταχύτητα ψύξης (Vc) μειώνεται όσο αυξάνεται η περιεκτικότητα σε άνθρακα και σε μαγγάνιο (αλλά και σε άλλα από τα στοιχεία που συναντώνται ως προσμίξεις στους Χ.Ο.Σ.). Για χάλυβες π.χ. με περιεκτικότητα σε C= 0,40% και σε Μη>0,60%, ταχύτητες ψύξης μεγαλύτερες από την κρίσιμη μπορούν να δημιουργηθούν κατά τη ψύξη μιας ράβδου με απλή εμβάπτιση σε νερό ή κατά τη ψύξη στη διάρκεια και μετά το πέρας μιας συγκόλλησης.

Για τους Χ.Ο.Σ. η θερμοκρασία αρχής του μετασχηματισμού σε μαρτενσίτη (Ms) είναι μεγαλύτερη των 300°C. Η ψύξη από θερμοκρασίες μεγαλύτερες από 723°C σε θερμοκρασία κάτω από 300°C, με ταχύτητες μεγαλύτερες από την κρίσιμη, συνεπάγεται πάντοτε δημιουργία μαρτενσίτη, με επακόλουθο την ψαθυροποίηση του χάλυβα.

Για τους χάλυβες της κατηγορίας B500C (συγκολλήσιμους) δεν είναι εύκολο να γίνει μαρτενσιτική βαφή επειδή (λόγω της χαμηλής περιεκτικότητας σε άνθρακα, η κρίσιμη ταχύτητα είναι πολύ μεγάλη και δεν μπορεί να επιτευχθεί με τα συνήθη μέσα (όπως π.χ. με εμβάπτιση σε νερό ή με απλό κατάβρεγμα).

Οι χαλυβουργίες που εκμεταλλεύονται τη μαρτενσιτική βαφή για την αύξηση της αντοχής των Χ.Ο.Σ. (Tempcore κ.λπ.) χρησιμοποιούν ειδικές διατάξεις προκειμένου να εξασφαλίσουν τις εξαιρετικά μεγάλες ταχύτητες ψύξης που απαιτούνται (μεγαλύτερες από την αντίστοιχη κρίσιμη ταχύτητα Vc). Οι υψηλές αντοχές οι οποίες δημιουργούνται στο υλικό με τη μαρτενσιτική βαφή, δεν μπορούν να αξιοποιηθούν αυτοτελώς λόγω της μείωσης της ολκιμότητας που συνεπάγονται. Γι’ αυτό η μαρτενσιτική βαφή στους Χ.Ο.Σ. ακολουθείται πάντοτε από αναθέρμανση του μαρτενσίτη (επαναφορά).

Επαναφορά

Θέρμανση του μαρτενσίτη σε θερμοκρασίες μικρότερες των 723°C για τους Χ.Ο.Σ. Η θέρμανση του χάλυβα που περιέχει μαρτενσίτη, έχει ως αποτέλεσμα τη δημιουργία καταστάσεων στη δομή του μετάλλου που τείνουν να αποκαταστήσουν την “ισορροπία” με επακόλουθο τη μείωση της σκληρότητας (που προέρχεται από το μαρτενσίτη) και ταυτόχρονη σημαντική αύξηση της ολκιμότητας του υλικού. Από συγκεκριμένης χημικής σύστασης υλικό, με επιλογή κατάλληλων θερμοκρασιών επαναφοράς, είναι δυνατόν να δημιουργηθούν προϊόντα με ενδιάμεσες τιμές μηχανικών ιδιοτήτων (συνδυάζοντας τη μείωση αντοχής με αύξηση ολκιμότητας).

Στην τεχνολογία παραγωγής των Χ.Ο.Σ. η επαναφορά γίνεται “αυτόματα”: δηλαδή ο μαρτενσίτης που δημιουργείται με την κατάλληλη ψύξη στην επιφάνεια π.χ. μιας ράβδου, “επαναφέρεται” με την έκθεσή του στη θερμοκρασία που δημιουργείται με τη ροή της θερμότητας από το εσωτερικό της ράβδου προς την περιφέρεια.

Ο χρόνος που απαιτείται για την ολοκλήρωση των μεταβολών (ή και αντιδράσεων) κατά τη διάρκεια της επαναφοράς σε ορισμένη θερμοκρασία, είναι συνάρτηση πολλών παραμέτρων (π.χ. κραματικά στοιχεία κ.ά.). Για τις θερμοκρασίες όμως των 550°C περίπου όπου συνήθως - ανάλογα και με την τεχνολογία του εκάστοτε παραγωγού - “επαναφέρεται” ο μαρτενσίτης των Χ.Ο.Σ., ο απαιτούμενος χρόνος για ολοκλήρωση των αντιδράσεων είναι της τάξης δευτερολέπτων.

Ο χρόνος και η θερμοκρασία επαναφοράς είναι παράμετροι που καθορίζουν τη συμπεριφορά του υλικού σε ενδεχόμενες μεταγενέστερες αναθερμάνσεις. Μετά την επαναφορά σε ορισμένη θερμοκρασία (π.χ. κατά τη διαδικασία παραγωγής), κάθε επόμενη θέρμανση στην ίδια ή χαμηλότερη θερμοκρασία δεν θα έχει ουσιαστική επίπτωση στις ιδιότητες του υλικού.

Αποτατική Ανόπτηση

Με τον όρο αυτό περιγράφεται η θέρμανση του υλικού σε θερμοκρασίες πρακτικά μεγαλύτερες των 80-100°C και αναφέρεται σε ορισμένες περιπτώσεις με τον ανεπιτυχή όρο “γήρανση” του υλικού. Η κατεργασία αυτή διευκολύνει την εξομάλυνση των τάσεων που δημιουργούνται στο εσωτερικό του μετάλλου έπειτα από “ψυχρή κατεργασία”, και συνεπάγεται μικρές διαφοροποιήσεις αντοχής (αύξηση ή μείωση του ορίου διαρροής κ.λπ.), ενώ σε ορισμένες περιπτώσεις και για ορισμένες θερμοκρασίες συνεπάγεται αξιοσημείωτη αύξηση της ολκιμότητάς του.

Ανακρυστάλλωση (ή και ανόπτηση για ανακρυστάλλωση)

Πρόκειται για θερμική κατεργασία (θέρμανση) σε τέτοια θερμοκρασία ώστε να προκόψουν νέοι κρύσταλλοι (των επί μέρους φάσεων ή συστατικών του μετάλλου) απαλλαγμένοι από τις εσωτερικές τάσεις που έχουν αναπτυχθεί σ’ αυτούς έπειτα από “ψυχρή” κατεργασία. Ο χρόνος ανακρυστάλλωσης είναι της τάξης δευτερολέπτων. Η θερμοκρασία ανακρυστάλλωσης δεν είναι συγκεκριμένη για κάθε υλικό, επηρεάζεται δε από την καθαρότητα (όσο πιο καθαρό τόσο χαμηλότερη) και το βαθμό της “εν ψυχρώ” παραμόρφωσης (όσο μεγαλύτερος τόσο χαμηλότερη) που έχει προηγηθεί.

Προϋποθέσεις για την έναρξη και την ολοκλήρωση της ανακρυστάλλωσης είναι:

- Ο προϋπάρχων βαθμός πλαστικής παραμόρφωσης (ενδοτράχυνση)

- Η θέρμανση πάνω από ορισμένη θερμοκρασία (θερμοκρασία ανακρυστάλλωσης).

Η θερμοκρασία ανακρυστάλλωσης οριοθετεί και τη “ψυχρή” από τη “θερμή” κατεργασία. Αν δηλαδή η κατεργασία διαμόρφωσης γίνεται σε θερμοκρασία κάτω από τη θερμοκρασία ανακρυστάλλωσης, πρόκειται για “ψυχρή” κατεργασία.

Αν η κατεργασία διαμόρφωσης γίνεται σε μεγαλύτερη θερμοκρασία από τη θερμοκρασία ανακρυστάλλωσης, πρόκειται για “θερμή” (“εν θερμώ”) κατεργασία.

Π1.3.4 Εφαρμογή των διαφόρων θερμομηχανικών μεθόδων κατεργασίας για την απόκτηση των επιθυμητών χαρακτηριστικών

Προκειμένου να εξασφαλισθούν τα επιθυμητά χαρακτηριστικά μπορούν να σχεδιασθούν συνδυασμοί κατεργασιών, όπως:

- Έλαση, ακολουθούμενη από θερμική κατεργασία μαρτενσιτικής βαφής-επαναφοράς (π.χ. χάλυβες Tempcore, Thermex)

- Έλαση/ολκή, έπειτα από θερμική κατεργασία βαφής/επαναφοράς (χάλυβες προέντασης) κ.λπ.

Στο παρελθόν, οι τεχνικές παραγωγής βασίστηκαν στην κραμάτωση των χαλύβων και κυρίως στην αύξηση της περιεκτικότητας του άνθρακα, ο οποίος ως φθηνό κραματικό στοιχείο εξασφάλιζε τις αυξημένες αντοχές που προδιαγράφονταν για την κατηγορία Still κατά DIN 488. Αύξηση της περιεκτικότητας σε άνθρακα (και μαγγάνιο) οδηγεί σε αύξηση της αντοχής αλλά παράλληλα σε αναπόφευκτη μείωση της συγκολλησιμότητας.

Η ζήτηση για χρήση Χ.Ο.Σ. υψηλής αντοχής αλλά παράλληλα και συγκολλήσιμων, αντιμετωπίστηκε αρχικά με ειδική κραμάτωση, δηλαδή διατήρηση της περιεκτικότητας σε άνθρακα και μαγγάνιο σε χαμηλά επίπεδα και προσθήκη πολύ μικρών ποσοτήτων ισχυρά καρβδιδιογόνων στοιχείων όπως το βανάδιο, το νιόβιο και το τιτάνιο. Η κραμάτωση με μικρές ποσότητες με τα παραπάνω στοιχεία, είναι παραγωγική μέθοδος που μπορεί να εξασφαλίσει τα απαιτούμενα από τις προδιαγραφές μηχανικά κ.λπ. χαρακτηριστικά των Χ.Ο.Σ. Η υιοθέτησή της ή όχι συναρτάται μεταξύ άλλων από το υψηλό κόστος των κραματικών στοιχείων. Η αύξηση της αντοχής που μπορούσε θεωρητικά να επιτευχθεί με συγκεκριμένη θερμική κατεργασία (κατεργασία μαρτενσιτικής βαφής και επαναφοράς π.χ. Tempcore, Thermex), έγινε τελικώς προσιτή με την τεχνολογική πρόοδο στον τομέα ελέγχου της ταχύτητας ψύξης, και έδωσε τη δυνατότητα να αποκτηθούν μηχανικά χαρακτηριστικά των Χ.Ο.Σ. στα επίπεδα που ορίζονται από τον παρόντα Κανονισμό, χωρίς να απαιτείται αύξηση της περιεκτικότητας των κραματικών στοιχείων (π.χ. άνθρακα, βαναδίου κ.λπ.) και δίχως να υποβαθμίζεται η συγκολλησιμότητά τους.

Αύξηση της αντοχής των Χ.Ο.Σ. μπορεί να επιτευχθεί και με κατεργασία “ψυχρής” διαμόρφωσης. Σε αυτήν την περίπτωση, η αύξηση της αντοχής (λόγω ενδοτράχυνσης) επιτυγχάνεται με πλαστική παραμόρφωση με ολκή, τάνυση (stretching) ή έλαση εν ψυχρώ. Υπάρχουν σοβαροί περιορισμοί στο πεδίο εφαρμογής, λόγω αφ’ ενός της ύπαρξης νευρώσεων και αφ’ ετέρου των μηχανικών χαρακτηριστικών που προκύπτουν (μειωμένη ολκιμότητα κ.λπ.).

Βασιζόμενοι στη γνώση για τη συμπεριφορά των υλικών και στην υπάρχουσα τεχνολογία, οι παραγωγοί των Χ.Ο.Σ. έχουν την ευχέρεια να επιλέξουν, αξιοποιώντας πρόσφορες τεχνικές και μεθόδους, εκείνη τη διαδικασία που θα τους εξασφαλίσει τα ζητούμενα για τα προϊόντα τους χαρακτηριστικά.

Σε όλες πάντως τις περιπτώσεις, η παραγωγή με μία από τις παραπάνω μεθόδους ή και με συνδυασμούς τους, θα πρέπει να εξασφαλίζει τελικά προϊόντα με χαρακτηριστικά όπως αυτά που περιγράφονται ειδικότερα στις αντίστοιχες παραγράφους του παρόντος Κανονισμού.

Βιβλιογραφία που αφορά την Σημείωση της Παραγρ 2 του παρόντος Παραρτήματος

1. D.B.Evans-R.D.Pehlke. Trans. TMS-AIME. 1964, vol. 230, σελ. 1651-1662. και 1965, vol. 233, σελ. 1620-1624.

2. Z.Morita-T.Tanaka-T.Yanai. ‘Equilibria of Nitride Forming Reactions in Liquid Iron Alloys’, Met. Trans. B, vol. 18B, 1987. σελ. 195-202.

3. P.D.Deeley, K.J.A. Kundig, H.R. Spendelow.Jr., ‘Ferroalloys & Alloying Additives Handbook’, ShieldAlloy-Metallurg Alloy Corp., New York, 1981.

4. J.F.Elliott. ‘Physical Chemistry of Liquid Steel’, in Electric Furnace Steelmaking. Ed. C.R. Taylor, ISS-A1ME, 1985. σελ. 315.

5. M.Vergauwens,’Nitrogen in Steel’,Heraeus Electro-Nite, 1996.

6. Reed-Hill. ‘Physical Metallurgy Principles', 2nd Ed., D.Van Nostrand, σελ. 346.

7. E.T.Turkdogan,’Causes and Effects of Nitride and Carbonitride precipitation in HSLA steels in relation to continuous casting’, Steelmaking Conf. Proceedings. ISS, 1987, vol. 70, σελ. 399-416.

8. M.F.Ashby-D.R.H.Jones. ‘Engineering Materials’. 2nd Ed., Butterworth-Heinemann, vol. 1. 1996. σελ. 184.

9. Smithells Metals Reference Book. 6th Ed., Butterworths, 1983. σελ. 12-14 έως 12-16.

10. Guy-Hren, ‘Elements of Physical Metallurgy’, Addison Wesley, 3rd Ed.. 1974. σελ. 454.

11. M.Gunziger-P.Wille, ‘The Production of High Quality Reinforcing Bar Steels at Ferrowohlen AG/Switzerland’, Union Carbide Deutchland GmbH, Dusseldorf, Germany.

12. IISI. “EAF Technology: State of the Art & Future Trends" 2000, σελ.8-9. 44-57

Π2.1 Ιστορικό

α) Όπως είναι γνωστό, η ραδιενέργεια έχει πολλές εφαρμογές (ερευνητικές, διαγνωστικές, θεραπευτικές, τεχνολογικές, στρατιωτικές). Η χρησιμοποίηση τεχνητών ραδιενεργών υλικών καλύπτει πολλούς τομείς της ανθρώπινης δραστηριότητας όπως παραγωγή ηλεκτρικής ενέργειας (πυρηνικοί σταθμοί), διάγνωση και θεραπεία ασθενειών (πυρηνική ιατρική), εφαρμογές στην έρευνα και βιομηχανία (μέθοδοι ανάλυσης και χαρακτηρισμού υλικών, υψηλής ακρίβειας συστήματα μέτρησης) έως και πρακτικές εφαρμογές της καθημερινής ζωής (ανιχνευτές καπνού).

Οι δυνητικοί κίνδυνοι από την προβλεπόμενη χρήση των πηγών είναι συνήθως επαρκώς γνωστοί.

Στην Ευρωπαϊκή Ένωση, η χρήση ραδιενεργών πηγών υπόκειται στις απαιτήσεις της νομοθεσίας για την προστασία από ιοντίζουσες ακτινοβολίες που προβλέπεται στο Κεφάλαιο III για την υγεία και ασφάλεια της Συνθήκης EURATOM.

Οι κίνδυνοι από τις πηγές ραδιενέργειας ποικίλουν, ανάλογα με τη δραστικότητα, τα περιεχόμενα ραδιονουκλεΐδια, την κατασκευή κ.λπ.

Μια “κλειστή” πηγή ραδιενέργειας είναι μια «πηγή με κατασκευή τέτοια ώστε να εμποδίζεται υπό κανονικές συνθήκες χρήσης, οποιαδήποτε διαρροή ραδιενεργών ουσιών στο περιβάλλον».

Οι κλειστές πηγές ραδιενέργειας χρησιμοποιούνται ευρέως στη βιομηχανία, την ιατρική και την έρευνα. Μέχρι την δεκαετία του ’50, μόνο ραδιονουκλεΐδια φυσικής προέλευσης, ιδιαίτερα το ράδιο χρησιμοποιούνταν για την παραγωγή κλειστών πηγών. Από τότε, έχουν γίνει ευρέως διαθέσιμα ραδιονουκλεΐδια παραγόμενα τεχνητώς σε πυρηνικά εργοστάσια και σταθμούς παραγωγής ηλεκτρικής ενέργειας. Ανάλογα με τον τύπο ακτινοβολίας, διακρίνονται οι εξής τέσσερις κύριες κατηγορίες κλειστών πηγών:

- Πηγές γάμμα: χρησιμοποιούνται κυρίως στη βιομηχανία, την εξωτερική ακτινοθεραπεία, τη βραχυθεραπεία και την αποστείρωση.

- Πηγές βήτα: χρησιμοποιούνται κυρίως στη βιομηχανία, π.χ. στα παχύμετρα, στην κλινική ακτινοθεραπεία καθώς και στην εκπαίδευση και κατάρτιση.

- Πηγές άλφα: χρησιμοποιούνται κυρίως στους ανιχνευτές καπνού, στις πηγές θερμότητας, στα αναλυτικά εργαστήρια καθώς και στην εκπαίδευση και κατάρτιση.

- Πηγές νετρονίων: χρησιμοποιούνται κυρίως στα αναλυτικά εργαστήρια, στη βιομηχανία, στις τεχνικές βαθμονόμησης καθώς και στην εκπαίδευση και κατάρτιση.

β) Τα κυριότερα φυσικώς ραδιενεργά στοιχεία είναι τα ουράνιο (U), ράδιο (Ra), θόριο (Th) και κάλιο (Κ), ενώ στα βασικότερα τεχνητώς ραδιενεργά στοιχεία συγκαταλέγονται τα καίσιο (Cs), κοβάλτιο (Co), αμερίκιο (Am), ιρίδιο (ΙΓ) και στρόντιο (Sr).

Παρά τα λαμβανόμενα μέτρα από τους εθνικούς φορείς ελέγχου των ραδιενεργών πηγών, έχει διαπιστωθεί η αδυναμία πλήρους ελέγχου της αγοράς, διακίνησης, χρήσης και απόρριψής τους. Η κατάσταση επιδεινώθηκε τα τελευταία χρόνια λόγω των κοινωνικοπολιτικών αλλαγών στις χώρες της ανατολικής Ευρώπης, ενώ η πρόσφατη διεθνής εμπειρία απέδειξε ότι δεν είναι ενθαρρυντική ούτε στις θεωρούμενες χώρες υψηλού επιπέδου ελέγχου (Η.Π.Α., Βρετανία, Γαλλία, Γερμανία κ.λπ.). Υπολογίζεται ότι περισσότερες από 2.000.000 ραδιενεργές πηγές χρησιμοποιούνται σήμερα νόμιμα σε όλο τον κόσμο. Σύμφωνα με μετριοπαθείς εκτιμήσεις, τουλάχιστον 40-50 πηγές χάνονται κάθε χρόνο.

Οι “έκθετες” πηγές (“orphan” radioactive sources) υπάρχει πιθανότητα να ανακτηθούν από άτομα, είτε εργαζόμενους είτε κοινό, που δεν έχουν επίγνωση των πιθανών κινδύνων. Έχουν σημειωθεί σοβαροί τραυματισμοί από ακτινοβολία και, σε ορισμένες περιπτώσεις, θάνατοι. Οι κλειστές πηγές ενέχουν ιδιαίτερους δυνητικούς κινδύνους λόγω του μικρού τους μεγέθους καθώς συχνά έχουν το μέγεθος ενός στυλογράφου ή είναι ακόμη μικρότερες, λόγω της χρήσης τους σε κινητά εξαρτήματα κ.λπ.

Επειδή οι ραδιενεργές ουσίες περιέχονται σε μεταλλική κάψουλα, αυξάνεται η πιθανότητα να συλλεχθούν από το κοινό ή από χειριστές παλαιοσιδήρου.

Η ανεύρεση πηγών ραδιενέργειας σε χώρους απόρριψης παλαιοσιδήρων και σε εγκαταστάσεις παραγωγής μετάλλων, είναι συνήθη συμβάντα σε όλα τα μέρη του κόσμου.

Το ζήτημα της ραδιενεργού μόλυνσης του παλαιοσιδήρου και των άλλων μεταλλικών προϊόντων αντιμετωπίζεται προς το παρόν από ομάδα ειδικών την οποία έχει συγκαλέσει η Οικονομική Επιτροπή για την Ευρώπη των Ηνωμένων Εθνών (UNECE - United Nations Economic Commission for Europe) και στην οποία συμμετέχουν εμπειρογνώμονες από την Ευρωπαϊκή Επιτροπή και από τον Διεθνή Οργανισμό Ατομικής Ενέργειας μαζί με εμπειρογνώμονες από βιομηχανικές ενώσεις και από τα κράτη μέλη της UNECE.

Π2.2 Η ραδιενέργεια στη βιομηχανία χάλυβα

Η ανεξέλεγκτη απόρριψη ραδιενεργών πηγών ή/και αποβλήτων δημιούργησε κατά τα τελευταία χρόνια πρόβλημα στις βιομηχανίες χάλυβα και ιδιαίτερα στις χαλυβουργίες ανακύκλωσης παλαιοσιδήρου (όπως χαλυβουργίες που χρησι¬μοποιούν ηλεκτρικούς κλιβάνους τήξης). Το πρόβλημα εντοπίζεται στην πιθανότητα, έστω και πάρα πολύ μικρή, ύπαρξης ραδιενεργών υλικών στον παλαιοσίδηρο, με ενδεχόμενα επακόλουθα την έκθεση των εργαζομένων στη βιομηχανία σε κίνδυνο, καθώς και την παρουσία ραδιενέργειας στα προϊόντα ή/και στα παραπροϊόντα.

Τα πρώτα περιστατικά ανίχνευσης ραδιενέργειας σε παλαιοσίδηρο εμφανίστηκαν στο τέλος της δεκαετίας του ’80 σε χαλυβουργίες των Ηνωμένων Πολιτειών και της Σουηδίας, και αφορούσαν ραδιενεργά απόβλητα από την πρώην Σοβιετική Ενωση. Όπως ήταν φυσικό τα μέτρα πρόληψης στράφηκαν προς τον έλεγχο των αποβλήτων πυρηνικών εργοστασίων, ιδιαίτερα για τον παλαιοσίδηρο προέλευσης ανατολικής Ευρώπης. Σύντομα όμως έγινε κατανοητό, με τη χρήση και των σύγχρονων μέσων ανίχνευσης, ότι εν δυνάμει πηγή κινδύνου, ίσως και μεγαλύτερης σπουδαιότητας, αποτελεί ο παλαιοσίδηρος οποιοσδήποτε προέλευσης, λόγω της ανεξέλεγκτης απόρριψης ραδιενεργών πηγών.

Τα συχνότερα εμφανιζόμενα στον παλαιοσίδηρο ραδιενεργά ισότοπα είναι τα Co-60, Cs-137, Ra-226, Th-232, U-238, Am-241 και Ir-192. Προέρχονται κυρίως από πηγές που χρησιμοποιούνται στην Ιατρική (όργανα διάγνωσης, θεραπείας, ραδιογραφικές κάμερες κ.α.) και στη βιομηχανία (όργανα μέτρησης διαστάσεων), καθώς και από προστατευτικά περιβλή¬ματα των παραπάνω πηγών. Εκτός από τα παραπάνω τεχνητώς ραδιενεργά υλικά, εμφανίζονται και τα φυσικώς ραδιενεργά υλικά - NORM (Naturally Occurring Radioactive Materials), τα οποία αποτελούν, συνήθως, συγκεντρώσεις ραδιενεργού υλικού πάνω σε μεταλλικές επιφάνειες, όπως π.χ. σε αγωγούς πετρελαίου, αντλίες υγρών και εναλλάκτες θερμότητας.

Από το 1983 έως το 2000, υπήρξαν σε όλον τον κόσμο, περισσότερες από 60 καταγεγραμμένες περιπτώσεις επιβάρυνσης εγκαταστάσεων παραγωγής χάλυβα με ραδιενέργεια. Τα συνολικά έξοδα καθαρισμού των εγκαταστάσεων, απώλειας παραγωγικού χρόνου και διάθεσης των ραδιενεργών αποβλήτων που προέκυψαν για τη βιομηχανία χάλυβα, υπολογίζονται σε περισσότερα από 25 εκατομμύρια δολάρια.

Π2.3 Μέτρα ελέγχου

Τα τελευταία χρόνια έχουν αναπτυχθεί ιδιαιτέρως ευαίσθητα και αποτελεσματικά όργανα ανίχνευσης, εντοπισμού και μέτρησης της ραδιενέργειας στον παλαιοσίδηρο και στον χάλυβα. Με τη χρησιμοποίησή τους η βιομηχανία χάλυβα αποβλέπει σε πρώτη φάση στην ανίχνευση ραδιενεργών υλικών στον παλαιοσίδηρο και στην απομόνωσή τους πριν εισέλθουν στην παραγωγική διαδικασία, και σε περίπτωση που αυτό δεν είναι δυνατό (περίπτωση πηγής με ισχυρή προστατευτική επένδυση) στον εντοπισμό και απομόνωσή τους κατά τη διάρκεια της παραγωγής.

Με τη χρήση των παραπάνω οργάνων η βιομηχανία χάλυβα αποσκοπεί:

- Στην προστασία του προσωπικού

- Στην αποφυγή επιβάρυνσης με ραδιενέργεια των παραγόμενων χαλύβων

- Στην προστασία του περιβάλλοντος (αποφυγή επιβάρυνσης με ραδιενέργεια των παραπροϊόντων).

Τα μέτρα πρόληψης και ελέγχου που λαμβάνονται στις χώρες της Δυτικής Ευρώπης (και στην Ελλάδα) και τις Ηνωμένες Πολιτείες περιλαμβάνουν σε πρώτη φάση τον έλεγχο του παλαιοσιδήρου (πιστοποιητικά απαλλαγής από ραδιενέργεια για τον εισαγόμενο, έλεγχός του στην είσοδο του εργοστασίου κυρίως με υπερευαίσθητους σταθερούς ανιχνευτές) και σε δεύτερη φάση τον έλεγχο κατά τη διάρκεια παραγωγής του χάλυβα (έλεγχος και προσδιορισμός ραδιενεργού ενεργότητας ανά παρτίδα με εργαστηριακό μετρητή ραδιενέργειας).

Από τα παραπάνω μέτρα ελέγχου, ιδιαιτέρως σημαντική αποδεικνύεται στην πράξη η χρήση των σταθερών ανιχνευτών για την ανίχνευση ραδιενέργειας στον παλαιοσίδηρο, κατά την είσοδό του στο εργοστάσιο. Η αύξηση του εντοπισμού ραδιενεργών υλικών στον παλαιοσίδηρο είναι θεαματική και συνδέεται άμεσα με τη χρησιμοποίηση, από το 1988, των σταθερών ανιχνευτών. Με τη σωστή λειτουργία των συστημάτων ανίχνευσης και ελέγχου, εξασφαλίζεται ότι ο παραγόμενος χάλυβας θα είναι απαλλαγμένος από ανεπιθύμητες συγκεντρώσεις ραδιενεργών στοιχείων.

Π3.1 Γενικά

Σε περιπτώσεις κατά τις οποίες το περιβάλλον ενός έργου από οπλισμένο σκυρόδεμα είναι εντόνως διαβρωτικό, μπορεί να εξετασθεί η λήψη ειδικών προστατευτικών μέτρων. Ειδικά για τις ράβδους οπλισμού σκυροδέματος, οι μέθοδοι προστασίας αποσκοπούν, κατά κανόνα, στην αποτροπή δημιουργίας ηλεκτροχημικού δυναμικού διάβρωσης στην επιφάνεια του μετάλλου. Η προστασία αυτή μπορεί:

- Είτε να είναι εξωτερικώς εφαρμοζόμενη (π.χ. επικάλυψη με ρητίνες, καθοδική προστασία με εξωτερικώς επιβαλλόμενη τάση κ.λπ.)

- Είτε να προσφέρεται από τα ίδια τα χαρακτηριστικά του χρησιμοποιούμενου υλικού (π.χ. ανοξείδωτοι χάλυβες).

Η προστασία που προσδίδεται από τα εξωτερικώς εφαρμοζόμενα προστατευτικά μέτρα παύει να υφίσταται (είτε περιορίζεται σημαντικά), εάν διακοπεί για οποιονδήποτε λόγο ο τρόπος εφαρμογής της (π.χ. απομάκρυνση ή αποκόλληση της επικάλυψης, διαφοροποίηση της επιβαλλόμενης τάσης καθοδικής προστασίας κ.λπ.). Αντιθέτως, με τη χρήση ανοξείδωτων χαλύβων, χωρίς ειδικές προϋποθέσεις συνεχούς συντήρησης και παρακολούθησης των κατασκευών, καλύπτονται οι απαιτήσεις προστασίας των οπλισμών από τη διάβρωση ακόμα και σε περιβάλλοντα που χαρακτηρίζονται εξόχως διαβρωτικά (π.χ. παραθαλάσσιες περιοχές, λιμενικά έργα, κατασκευές σε χημικές βιομηχανίες και βιομηχανίες τροφίμων κ.λπ.).

Η ανθεκτικότητα σε διάβρωση των ανοξείδωτων χαλύβων επιτυγχάνεται με την παθητικοποίηση της επιφάνειάς τους λόγω του σχηματιζόμενου λεπτού επιφανειακού στρώματος οξειδίου του χρωμίου το οποίο εμποδίζει την περαιτέρω διάβρωση (προσθήκη χρωμίου σε ποσοστά συνήθως από 16% έως 20%). Εκτός από την προσθήκη χρωμίου, και η προσθήκη νικελίου (σε ποσοστά συνήθως από 8% έως 10%) έχει ως συνέπεια τον σχηματισμό ωστενιτικών ανοξείδωτων χαλύβων. Για την περαιτέρω αύξηση της ανθεκτικότητας, ιδίως παρουσία χλωριόντων, προστίθεται μολυβδένιο (Μο) σε ποσοστά συνήθως από 2% έως 3,5%.

Τέλος, η ανθεκτικότητα σε διάβρωση αυξάνεται όσο μειώνεται το πλήθος των φάσεων στη μάζα του υλικού. Ειδικότερα, στους μονοφασικούς χάλυβες (όπως είναι οι ωστενιτικοί) εξασφαλίζεται η μή δημιουργία ημιστοιχείων δυναμικού διάβρωσης (γεγονός το οποίο συμβαίνει στην περίπτωση περισσοτέρων της μιας φάσεων) και έτσι αποτρέπεται η έναρξη της διάβρωσης.

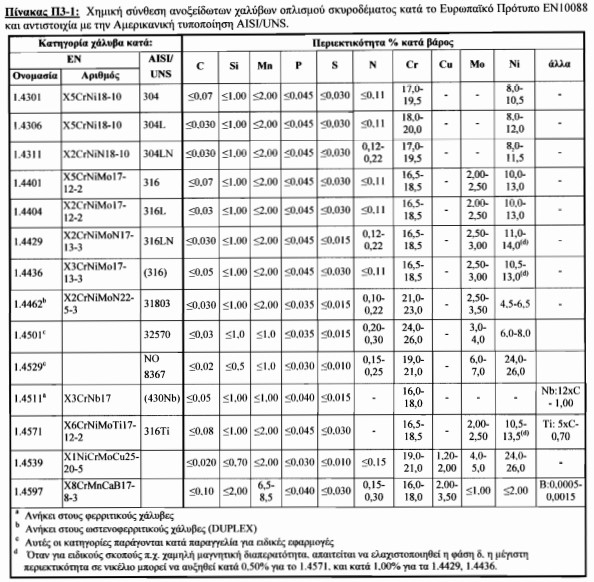

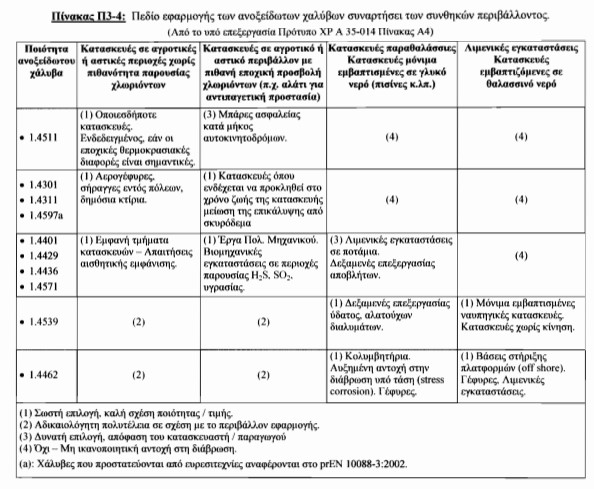

Γενικώς, οι ανοξείδωτοι χάλυβες διακρίνονται σε ωστενιτικούς, φερριτικούς, μαρτενσιτικούς και duplex (συνδυασμός ωστενιτικών και φερριτικών). Οι πλέον διαδεδομένες κατηγορίες ανοξείδωτων χαλύβων που χρησιμοποιούνται ως χάλυβες οπλισμού σκυροδέματος είναι οι χρωμονικελιούχοι ωστενιτικοί και ειδικότερα οι κατηγορίες AISI 304 (304L) και AISI 316 (316L) κατά την Αμερικανική τυποποίηση, οι οποίες αντιστοιχούν στις κατηγορίες ΕΝ 1.4301 (1.4306) και ΕΝ 1.4401 (1.4404) κατά την Ευρωπαϊκή τυποποίηση. Στον Πιν. Π3-4 δίνονται οι χημικές συνθέσεις διαφόρων τύπων χαλύβων σύμφωνα με το Ευρωπαϊκό Πρότυπο ΕΝ 10088 και την Αμερικανική τυποποίηση AISI/UNS.

Στον Πιν. Π3-4 δίνονται κριτήρια επιλογής ανοξείδωτων χαλύβων συναρτήσει των συνθηκών περιβάλλοντος και της χρήσης της κατασκευής. Οι εφαρμογές που περιγράφονται στον πίνακα αυτόν, όπως διευκρινίζεται στο υπό επεξεργασία Ευρωπαϊκό Πρότυπο [ΧΡΑ Α35-ΟΚ(Ε)] απ’ όπου έχει ληφθεί, δεν περιορίζονται αυστηρά στους οπλισμούς που ενσωματώνονται στο σκυρόδεμα αλλά και σε άλλες συναφείς χρήσεις.

Η επιλογή της κατάλληλης σύνθεσης υπαγορεύεται από τις απαιτήσεις και τα ειδικά χαρακτηριστικά της κατασκευής, λαμβάνοντας υπόψη το κόστος (το οποίο αυξάνεται όσο αυξάνονται οι αναλογίες των κραματικών στοιχείων), αλλά και της δυνατότητας παραγωγής στις απαιτούμενες διαστάσεις και διατομές.

Σημειώσεις:

Σημειώσεις:

1. Γενικώς οι ωστενιτικοί ανοξείδωτοι χάλυβες είναι συγκολλήσιμοι. Στις εφαρμογές όπου προβλέπεται να γίνουν ποιοτικές συγκολλήσεις υπάρχει πρόσθετη απαίτηση για χαμηλή περιεκτικότητα σε άνθρακα ώστε να επιτυγχάνονται οι οριζόμενες προδιαγραφές. Έτσι, διακρίνονται αντίστοιχες παραγόμενες κατηγορίες που αναγνωρίζονται με την προσθήκη του γράμματος L στον κωδικό αριθμό της ποιότητας σύμφωνα με την τυποποίηση AISI (π.χ. 304L, 316L). Το ανώτερο ποσοστό περιεκτικότητας σε άνθρακα αυτών των ποιοτήτων χαλύβων είναι 0,03%. (Η διατήρηση της περιεκτικότητας άνθρακα σε όσο το δυνατόν χαμηλότερα επίπεδα διασφαλίζει ευκολότερα τον μονοφασικό χαρακτήρα του κράματος). Τα υπόλοιπα κραματικά στοιχεία στους χάλυβες με την επισήμανση L παραμένουν πρακτικώς εντός των ιδίων ορίων περιεκτικοτήτων (όπως για τις αντίστοιχες ποιότητες που δεν φέρουν την επισήμανση L). Εναλλακτικώς, για την βελτίωση της συγκολλησιμότητας των ανοξείδωτων χαλύβων, γίνεται δέσμευση του άνθρακα με την προσθήκη στοιχείων που έχουν μεγαλύτερη τάση σχηματισμού καρβιδίων από το χρώμιο. Ως τέτοια στοιχεία χρησιμοποιούνται συνήθως το τιτάνιο (Τί) και το νιόβιο (Nb). Τα στοιχεία αυτά προστιθέμενα, σε ποσοστό πενταπλάσιο της περιεκτικότητας σε άνθρακα για το Τί και δεκαπλάσιο - δωδεκαπλάσιο για το Nb. εξασφαλίζουν σταθεροποίηση των χαρακτηριστικών του ανοξείδωτου χάλυβα και διατήρηση της αντοχής στη διάβρωση ακόμη και σε υψηλές θερμοκρασίες όπως είναι οι περιοχές της συγκόλλησης.

2. Ως ανοξείδωτοι χάλυβες χαρακτηρίζονται και άλλες συνθέσεις χαλύβων που έχουν σχετικά αυξημένη ανθεκτικότητα σε διάβρωση αλλά δεν χρησιμοποιούνται γενικώς ως χάλυβες οπλισμού σκυροδέματος. Τέτοιοι χάλυβες είναι π.χ. οι:

- Φερριτικοί ανοξείδωτοι χάλυβες (ποιότητα ΕΝ 1.4511/AISI 430): Πρόκειται για κράματα σιδήρου με κύριο κραματικό στοιχείο το χρώμιο 11,5-27% και περιεκτικότητες σε άνθρακα 0,10-1,5% που είναι δυνατόν να αποκτήσουν αντοχές της τάξης των 650MPa με ψυχρή διαμόρφωση. Υστερούν σε δυσθραυστότητα και έχουν μικρότερη ανθεκτικότητα σε διάβρωση, σε σχέση με τους χρωμονικελιούχους ωστενιτικούς, ιδίως σε περιβάλλον χλωριόντων (παραθαλάσσιες περιοχές κ.λπ.). Εμφανίζουν σημαντική ευθραυστότητα μετά από έκθεση σε ακραίες (υψηλές) θερμοκρασίες και είναι πάντοτε μαγνητίσιμοι.

- Μαρτενσιτικοί ανοξείδωτοι χάλυβες (ποιότητες κατά ΕΝ10088: π.χ. 1.4006. 1.4021, 1.4057 κ.ά. ή κατά την Αμερικανική τυποποίηση AISI 410. AISI 420. AIS1 431). Οι χάλυβες αυτοί έχουν εκτός των περιεκτικοτήτων σε χρώμιο και νικέλιο και περιεκτικότητα σε άνθρακα 0,15-1,0%. και με κατάλληλη θερμική κατεργασία μπορούν να σκληρυνθούν (μαρτενσιτική βαφή). Η ιδιότητά τους να αποκτούν μεγάλη σκληρότητα με μαρτενσιτική βαφή περιγράφει και την περιοχή εφαρμογών τους (όπου π.χ. η αυξημένη αντοχή στη διάβρωση «θυσιάζεται» με την αύξηση της περιεκτικότητας σε άνθρακα, προκειμένου να είναι εφικτή η επίτευξη μεγάλης σκληρότητας). Η αντοχή σε εφελκυσμό και η σκληρότητα των χαλύβων αυτών είναι κατά κανόνα μεγαλύτερη των ωστενιτικών και φερριτικών, δεν ισχύει όμως το ίδιο για την ολκιμότητα και τη δυσθραυστότητα (πολύ χαμηλότερες τιμές). Πολύ χαμηλότερη αντοχή στη διάβρωση σε σχέση με τους ωστενιτικούς χάλυβες παρουσιάζουν σε περιβάλλον χλωριόντων (παραθαλάσσιες περιοχές κ.λπ.). Δεν χρησιμοποιούνται σε καμία περίπτωση ως Χ.Ο.Σ.

- Κατηγορία ειδικών κραμάτων (χάλυβες DUPLEX, Inco Alloys, νέοι τύποι φερριτικών, μαρτενσιτικών. ωστενιτικών χαλύβων κ.λπ.). Αποτελούν κατηγορίες κραμάτων των οποίων η εφαρμογή εξετάζεται μόνο σε εξειδικευμένες περιπτώσεις απαιτήσεων για τις κατασκευές. Πρόκειται για υλικά στα οποία με έλεγχο των επί μέρους περιεκτικοτήτων των προσθηκών και των κατεργασιών κατά την παραγωγή, τροποποιούνται οι ιδιότητες ώστε να εξυπηρετούνται οι ειδικές απαιτήσεις εφαρμογών. Οι χάλυβες DUPLEX (φερριτικοί - ωστενιτικοί), π.χ. Αμερικανικοί AISI 329 και οι Ευρωπαϊκοί 1.4462 έχουν αυξημένη περιεκτικότητα σε χρώμιο (> 20%) και παρουσιάζουν χαρακτηριστική ψαθυροποίηση στους 475°C. Έτσι, δεν συνιστώνται σε ακραίες θερμοκρασίες (υψηλές ή χαμηλές), έχουν όμως καλή συμπεριφορά έναντι διάβρωσης υπό τάση (stress corrosion cracking). Αναφέρονται ως Χ.Ο.Σ. μόνο σε εξειδικευμένες περιπτώσεις.

3. Σε περιπτώσεις κατασκευών όπου αναπτύσσονται πολύ μεγάλες θερμοκρασίες (π.χ. κλίβανοι με θερμοκρασίες >800°C) έχουν εφαρμογή ανοξείδωτοι χάλυβες και κράματα με πολύ μεγαλύτερες περιεκτικότητες σε Cr και Νί (π.χ. πυρίμαχοι χάλυβες) των κατηγορούν ΕΝ 1.4841 και AISI 310.

Π3.2 Χαρακτηριστικά ανοξείδωτων χαλύβων οπλισμού σκυροδέματος

Π3.2.1 Γεωμετρικά χαρακτηριστικά

α) Ονομαστικά μεγέθη

Οι απαιτήσεις για τις ονομαστικές διαμέτρους, τις ονομαστικές διατομές, την ονομαστική μάζα και τις ανοχές της, θα πρέπει να εξετάζονται σύμφωνα με τα αντίστοιχα προδιαγραφόμενα μεγέθη για τους κοινούς χάλυβες οπλισμού σκυροδέματος (βλ. Πιν. 3-1 της Παραγρ. 3.1.1 του παρόντος Κανονισμού).

β) Γεωμετρία νευρώσεων

Οι απαιτήσεις για την γεωμετρία των νευρώσεων είναι ίδιες με εκείνες των κοινών χαλύβων οπλισμού σκυροδέματος (βλ. Παραγρ. 3.1.2 του παρόντος Κανονισμού). Οι ανοξείδωτοι χάλυβες διατίθενται και χωρίς νευρώσεις (λείοι).

Π3.2.2 Μηχανικά χαρακτηριστικά

α) Ιδιότητες σε εφελκυσμό

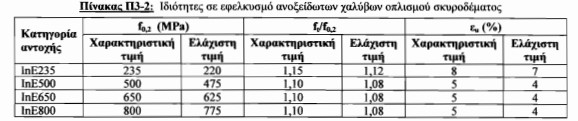

Οι ανοξείδωτοι χάλυβες οπλισμού σκυροδέματος, χωρίς ψυχρή κατεργασία, έχουν χαμηλό όριο διαρροής, (ενδεικτικά γύρω στα 230MPa), αλλά σχετικά μεγάλη εφελκυστική αντοχή. Η αύξηση του ορίου διαρροής επιτυγχάνεται με ψυχρή κατεργασία. Αναλόγως του βαθμού ψυχρής κατεργασίας, το όριο διαρροής μπορεί να φθάσει και μέχρι τα 800MPa. Οι συνήθεις κατηγορίες αντοχών που κυκλοφορούν στο εμπόριο είναι 1ηΕ235, ΙπΕ500, ΙπΕ650, ΙπΕ800 όπου ο αριθμός υποδηλώνει την χαρακτηριστική τιμή του ορίου διαρροής (βλ. Πίν. Π3-2).

Σύμφωνα με υπό επεξεργασία ευρωπαϊκό Πρότυπο [ΧΡ Α 35-014(E)], οι ανοξείδωτοι χάλυβες κατατάσσονται, ως προς τα μηχανικά χαρακτηριστικά τους, σε τέσσερις κατηγορίες, ανεξαρτήτως της χημικής τους σύνθεσης. Οι ιδιότητες σε εφελκυσμό των χαλύβων αυτών δίνονται στον Πιν. Π3-2.

Οι μηχανικές ιδιότητες των χαλύβων των παραπάνω κατηγοριών είναι παραπλήσιες εκείνων των κοινών χαλύβων οπλισμού σκυροδέματος της κατηγορίας Β500Α, αλλά όχι της κατηγορίας B500C (βλ. Παραγρ.3.2.1 του παρόντος Κανονισμού). Οι αυξημένες αντοχές που παρουσιάζουν αποκτώνται με ψυχρή κατεργασία, και κατά κανόνα δεν ικανοποιούν τις απαιτήσεις για τους κοινούς Χ.Ο.Σ. όσον αφορά τον λόγο ft/fy και την ανηγμένη παραμόρφωση ε„ (ειδικότερα για τους κοινούς χάλυβες κατηγορίας B500C ισχύει 1,15< ft/fy <1,35 και ε„>7,5%). Υπάρχει πάντως η τεχνική δυνατότητα για βιομηχανική παραγωγή χρωμονικελιούχων ανοξείδωτων χαλύβων με τα μηχανικά χαρακτηριστικά της κατηγορίας B500C.

Γενικώς, τα μέτρα ελαστικότητας (Ε και G) παρουσιάζουν μειωμένες τιμές (έως και κατά 20%), ενώ ο συντελεστής Poisson (ν) και ο συντελεστής θερμικής διαστολής (ατ) έχουν περίπου τις ίδιες τιμές με εκείνες των κοινών ανθρακούχων χαλύβων.

β) Καταλληλότητα σε κόπωση

Ισχύουν όσα προδιαγράφονται στα Πρότυπα ΕΛΟΤ ΕΝ 10080, ΕΛΟΤ 1421-3 και τον παρόντα Κανονισμό.

γ) Καταλληλότητα σε αναδίπλωση

Ισχύουν τα της δοκιμής αναδίπλωσης σύμφωνα με το Πρότυπο ΕΛΟΤ ΕΝ 10080 και σύμφωνα με τον παρόντα Κανονισμό.

δ) Πρόσθετες δοκιμές για ανοξείδωτους χάλυβες

Στα διάφορα Διεθνή Πρότυπα προδιαγράφονται επιπροσθέτως για τους ανοξείδωτους χάλυβες:

- Φυσικές ιδιότητες (σύμφωνα με το ΕΝ 10088-1/2002).

- Αντίσταση στην περικρυσταλλική διάβρωση (σύμφωνα με το BSEN ISO 3651-2, ένα δείγμα ανά χύτευση).

- Δοκιμή δυσθραυστότητας κατά Charpy (δοκιμή κατά BS ΕΝ 10045-1, σε δοκίμια με εγκοπή V).

Αποδεκτές τιμές των μηχανικών αυτών ιδιοτήτων περιγράφονται στο ΕΝ 10088 (για διαμέτρους άνω των 16mm).

Π.3.2.3 Λοιπά χαρακτηριστικά

α) Συμπεριφορά σε ακραίες (υψηλές και χαμηλές) θερμοκρασίες

Οι χρωμονικελιούχοι ωστενιτικοί ανοξείδωτοι χάλυβες εμφανίζουν:

- Εξαιρετική συμπεριφορά σε υπομηδενικές θερμοκρασίες (φαινόμενα μετάπτωσης κ.λπ. εμφανίζονται σε θερμοκρασίες μικρότερες των -100°C). Οι χάλυβες αυτοί μπορούν να χρησιμοποιούνται και σε κρυογενικές εφαρμογές.

- Υψηλή αντοχή στη διάβρωση ακόμη και σε θερμοκρασίες που για τους κοινούς χάλυβες θεωρούνται ιδιαίτερα δυσμενείς (>650°C).

- Μεγαλύτερη θερμοκρασία ανακρυστάλλωσης (σε χάλυβες με ψυχρή κατεργασία) και μικρότερο ποσοστό μείωσης της εν θερμώ αντοχής για θερμοκρασίες μέχρι 550°C (σε σύγκριση με τους κοινούς Χ.Ο.Σ.). Ενδεικτικά αναφέρεται ότι, ενώ η μείωση της εν θερμώ αντοχής των κοινών Χ.Ο.Σ. σε θερμοκρασία 550° μπορεί να φθάσει το 50% της αντίστοιχης αντοχής στην θερμοκρασία περιβάλλοντος, για τους ανοξείδωτους η μείωση της εν θερμώ αντοχής μπορεί μεν να φθάσει το 30-40% της αρχικής, δεν παύει όμως να είναι σχεδόν διπλάσια της εν θερμώ αντοχής των κοινών χαλύβων. Οι θερμοκρασίες ανακρυστάλλωσης είναι σημαντικά μεγαλύτερες (≃850°C), με αποτέλεσμα η αντοχή που αποκτάται με την ψυχρή κατεργασία να διατηρείται σε πολύ μεγαλύτερες θερμοκρασίες απ’ ό,τι στους αντίστοιχους κοινούς Χ.Ο.Σ. που οι θερμοκρασίες ανακρυστάλλωσής τους είναι ≃650°C.

β) Συγκολλησιμότητα

Οι ανοξείδωτοι χάλυβες μπορούν μεν να συγκολληθούν με τις ίδιες τεχνικές και με τον ίδιο σχεδίασμά της συγκόλλησης όπως και οι ανθρακούχοι, παρά ταύτα, με την θέρμανση στην περιοχή της συγκόλλησης, αναιρείται (μερικώς ή ολικώς) η αυξημένη αντοχή που αποκτάται με την ψυχρή κατεργασία, με αποτέλεσμα οι παραγόμενες συγκολλήσεις να έχουν την αντοχή που είχε το υλικό πριν από την ψυχρή κατεργασία (δηλαδή πρακτικά InΕ235).

Οι ανοξείδωτοι χάλυβες που είναι εύκολα συγκολλήσιμοι είναι οι ωστενιτικοί και οι duplex. Οι φερριτικοί έχουν μειωμένη συγκολλησιμότητα και θα μπορούσαν να χρησιμοποιηθούν για τον οπλισμό σκυροδέματος εφόσον δεν υπάρχει απαίτηση για ιδιαίτερα υψηλή ανθεκτικότητα σε διάβρωση και με την προϋπόθεση ότι δεν πρόκειται να συγκολληθούν. Οι μαρτενσιτικοί συγκολλώνται δύσκολα και σε κάθε περίπτωση δεν παρουσιάζουν ενδιαφέρον ως χάλυβες οπλισμού σκυροδέματος. Τέλος οι duplex, αν και είναι συγκολλήσιμοι, είναι πολύ ακριβοί, δεν αντέχουν σε πυρκαγιά και έτσι δεν φαίνεται να έχουν ενδιαφέρον για χρήση ως οπλισμός σκυροδέματος.

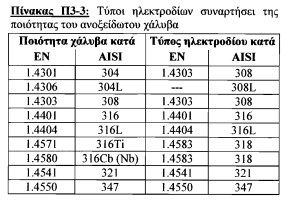

Οι συνήθεις ωστενιτικοί ανοξείδωτοι χάλυβες (βλ. Πιν. Π3-1) συγκολλώνται τις περισσότερες φορές με ηλεκτρόδια της ίδιας χημικής σύνθεσης (βλ. Πιν. Π3-3).

Από τους παραπάνω χάλυβες οι 304, 308, 316 εμφανίζουν κατά τη συγκόλληση το πρόβλημα της θερμικής ευαισθητοποίησης (thermal sensitization), δηλαδή της μείωσης της ανθεκτικότητάς τους σε διάβρωση, στην περιοχή της συγκόλλησης. Αυτός ο τύπος της διάβρωσης είναι γνωστός ως περικρυσταλλική διάβρωση, και αποσαθρώνει το μέταλλο στην περιοχή της θερμικά επηρεασμένης ζώνης (γύρω από τη συγκόλληση). Το πρόβλημα δεν το παρουσιάζουν οι 304L και 316L λόγω της πολύ χαμηλής περιεκτικότητας σε άνθρακα. Εναλλακτική λύση αποτελούν οι 316Ti, 316Cb ή Nb, 321 & 347 λόγω της σταθεροποίησής τους με ισχυρά καρβιδιογόνα στοιχεία Ti, Nb, Ta (δέσμευση του άνθρακα από τα καρβιδιογόνα στοιχεία των προσθηκών).

Κατά τις συγκολλήσεις ανοξείδωτων χαλύβων εφαρμόζονται η χειρωνακτική συγκόλληση τόξου με επενδεδυμένα ηλεκτρόδια και, περισσότερο, η ημιαυτόματη MAG, λόγω της υψηλής ποιότητας και επαναληψιμότητας (με την προϋπόθεση ότι η εκτέλεσή της γίνεται απουσία ρευμάτων αέρα). Στην περίπτωση της MAG θα πρέπει να χρησιμοποιηθεί ως προστατευτικό αέριο αργόν με λίγο οξυγόνο, περί το 2% (μίγμα ΑΓ-Ο2 που περιέχει έως και 5% Ο2). Το οξυγόνο είναι απαραίτητο για να βελτιώσει τη διείσδυση, να σταθεροποιήσει το τόξο και να βελτιώσει τη ρευστότητα.

Ένα πρόβλημα στη συγκόλληση ανοξείδωτων χαλύβων είναι η θερμή ρηγμάτωση (hot shortness, hot cracking) που οφείλεται στη μικρή αντοχή του ημιστερεοποιημένου μετάλλου στη ραφή. Η θερμή ρηγμάτωση εκδηλώνεται ως μία εξωτερική (συνήθως ορατή) ρωγμή κατά μήκος του κορδονιού συγκόλλησης. Αντιμετωπίζεται με χρήση ηλεκτροδίου που δίνει μικρή ποσότητα φερρίτη μαζί με τον ωστενίτη. Αυτό πάντως, μειώνει σε κάποιο (μικρό) βαθμό την αντοχή σε διάβρωση της συγκόλλησης.

γ) Ειδικά χαρακτηριστικά

Η επαφή ωστενιτικών ανοξείδωτων χαλύβων με άλλους χάλυβες (και γενικά με προϊόντα σιδήρου) είναι δυνατόν να προκαλέσει σημαντική γαλβανικού τύπου διάβρωση. Ως εκ τούτου θα πρέπει να αποφεύγονται τέτοιου είδους προσεγγίσεις και τοποθέτηση σε επαφή διαφόρων τύπων χαλύβων. Ευνοϊκές συνθήκες για την έναρξη και την επιτάχυνση της διάβρωσης, δημιουργούνται σε περιπτώσεις συγκόλλησης ανοξείδωτων με κοινούς χάλυβες και γι’ αυτό τον λόγο θα πρέπει οπωσδήποτε να αποφεύγονται τέτοιου είδους συνδέσεις.

Σε όποια εφαρμογή δημιουργούνται προϋποθέσεις “επαφής” μεταξύ ανοξείδωτου και μη ανοξείδωτου (κοινού) χάλυβα, θα πρέπει να λαμβάνεται μέριμνα ώστε να εξασφαλίζεται “ηλεκτρική μόνωση” μεταξύ των υλικών. Τέτοιου είδους “μόνωση” μπορεί να εξασφαλισθεί ως ένα βαθμό και από το ίδιο το παρεμβαλλόμενο σκυρόδεμα μεταξύ των δύο ειδών οπλισμού (ανοξείδωτου και κοινού χάλυβα). Όσο μεγαλύτερο το πάχος του παρεμβαλλόμενου σκυροδέματος, τόσο καλύτερη η επιτυγχανόμενη ηλεκτρική “μόνωση” μεταξύ των δύο κατηγοριών υλικών. Ως μονωτικά χρησιμοποιούνται επίσης διάφορες ρητίνες ή ειδικά πλαστικά παρεμβλήματα.

Θα πρέπει να επισημανθεί επίσης ότι η αυξημένη ανθεκτικότητα στην διάβρωση των ανοξείδωτων χαλύβων δεν επιτρέπει μείωση του πάχους επικάλυψης που απαιτείται για λόγους συνάφειας και πυροπροστασίας των οπλισμών.

δ) Μη μαγνήτιση ωστενιτικών ανοξείδωτων χαλύβων

Οι ωστενιτικοί ανοξείδωτοι χάλυβες δεν μαγνητίζονται. Η συμπεριφορά αυτή αποκτάται όταν με κατάλληλη θερμική κατεργασία το κράμα γίνεται μονοφασικό ωστενιτικό. Η θερμική κατεργασία για την πλήρη ωστενιτοποίηση περιλαμβάνει θέρμανση σε θερμοκρασίες ομογενοποίησης (πρακτικώς γύρω στους 1.100°C), η οποία ακολουθείται από απότομη ψύξη (συνήθως σε νερό). Με την απότομη ψύξη εμποδίζεται ο σχηματισμός καρβιδίων και άλλων φάσεων που έχουν μαγνητικές ιδιότητες. Αν ακολουθήσει ψυχρή κατεργασία, είναι δυνατόν να παρουσιαστεί μαγνήτιση και στους ωστενιτικούς χάλυβες.

Η μη μαγνητική συμπεριφορά των χαλύβων χρησιμοποιείται σε ορισμένες περιπτώσεις ως κριτήριο διαχωρισμού των ωστενιτικών από τους υπόλοιπους ανοξείδωτους (φερριτικούς, μαρτενσιτικούς) και από τους κοινούς χάλυβες (κατά ΕΛΟΤ ΕΝ 10080 κ.λπ.) που μαγνητίζονται. Το κριτήριο αυτό δεν είναι απόλυτα ασφαλές για την αναγνώριση των ωστενι- τικών ανοξείδωτων χαλύβων των κατηγοριών AISI 304 και AISI 316, αφού και άλλοι χάλυβες με διαφορετικά κραματικά στοιχεία (π.χ. μαγγανιούχοι ωστενιτικοί) μπορεί να μη μαγνητίζονται, ενώ διαφέρουν, ως προς τις λοιπές ιδιότητες (π.χ. έχουν ανθεκτικότητα σε διάβρωση πολύ κατώτερη των χρωμονικελιούχων AISI 304 και AISI 316).

Π4.1 Χειρωνακτική συγκόλληση τόξου με επενδεδυμένα ηλεκτρόδια (Shielded Metal Arc Welding, SMAW)

Η χειρωνακτική συγκόλληση τόξου με επενδεδυμένα ηλεκτρόδια (Shielded Metal Arc Welding, SMAW) είναι η πιο κοινή τεχνική συγκόλλησης τόξου, χωρίς καμία αυτοματοποίηση. Η έναυση του ηλεκτρικού τόξου πραγματοποιείται και διατηρείται μεταξύ του άκρου ενός αναλισκόμενου ηλεκτροδίου και των δύο τεμαχίων του μετάλλου που πρόκειται να συγκολληθούν τα οποία βρίσκονται το ένα πλησίον του άλλου στην περιοχή της συγκόλλησης. Το τόξο προκαλεί τήξη του μετάλλου βάσης και του άκρου του ηλεκτροδίου, του οποίου το τήγμα μεταφέρεται υπό μορφή σταγονιδίων προς την συγκόλληση. Τα δύο τήγματα αναμειγνύονται και δημιουργούν το λουτρό της συγκόλλησης, το οποίο στερεοποιούμενο εξασφαλίζει τη σύνδεση. Το ηλεκτρόδιο είναι πεπερασμένου μήκους και αποτελείται από έναν μεταλλικό πυρήνα που φέρει εξωτερικά επένδυση συλλιπάσματος (flux). Στη θερμοκρασία του τόξου, η επένδυση δημιουργεί αέρια που προστατεύουν το μεταφερόμενο μέταλλο από τον περιβάλλοντα αέρα, ενώ παράλληλα σταθεροποιούν το τόξο. Η επένδυση δημιουργεί επίσης μία τηγμένη σκουριά που λόγω μικρού ειδικού βάρους επιπλέει και καλύπτει το λουτρό, προστατεύοντάς το από την οξείδωση.

Τα ηλεκτρόδια που χρησιμοποιούνται στις συγκολλήσεις οπλισμού σκυροδέματος είναι συνήθως:

- Τα ηλεκτρόδια ρουτιλίου και

- Τα βασικά ηλεκτρόδια, τα οποία είναι γνωστά και ως ηλεκτρόδια χαμηλού υδρογόνου.

Τα ηλεκτρόδια ρουτιλίου δημιουργούν μία ρευστή σκουριά που διευκολύνει την εργασία του συγκολλητή. Δίνουν καλής ποιότητας συγκολλήσεις υπό την προϋπόθεση ότι ο προς συγκόλληση χάλυβας είναι χαμηλού άνθρακα, και καθαρός, και η συγκόλληση γίνεται σε ξηρό περιβάλλον. Επιπλέον έχουν το πλεονέκτημα ότι μπορούν να χρησιμοποιηθούν είτε με συνεχές είτε με εναλλασσόμενο ρεύμα.

Τα βασικά ηλεκτρόδια δίνουν δύστηκτη σκουριά χαμηλής ρευστότητας, που δυσχεραίνει τη συγκόλληση και δημιουργεί κίνδυνο παρουσίας μη μεταλλικών εγκλεισμάτων (σκουριάς) μεταξύ των πάσων, αν ο συγκολλητής δεν είναι εξειδικευμένος στη χρήση τους. Απαιτούν συνεχές ρεύμα αντίστροφης πολικότητας (ο θετικός πόλος στο ηλεκτρόδιο). Επί πλέον, από τη στιγμή που θα βγουν από τη στεγανή συσκευασία τους, απαιτείται παραμονή σε ξηραντήριο μέχρι τη στιγμή που θα χρησιμοποιηθούν. Έχουν, όμως, ως εξαιρετικό πλεονέκτημα την εξασφάλιση συγκολλήσεων άριστης ποιότητας και αντοχής, που οφείλεται κυρίως:

- Στην καθοριστική τους δράση, όταν τα μέταλλα που συγκολλώνται περιέχουν ακαθαρσίες (κυρίως S και Ρ) και

- Στην αποτροπή απορρόφησης υδρογόνου από τη συγκόλληση. Η απορρόφηση υδρογόνου είναι καταστρεπτική όταν ο χάλυβας είναι μικρής συγκολλησιμότητας, δηλ. έχει υψηλή τιμή ισοδυνάμου άνθρακα, οπότε εύκολα δίνει σκληρά και εύθραυστα συστατικά (κυρίως μαρτενσίτη και μπαινίτη).

Μεγάλης σημασίας είναι η θερμική παροχή του τόξου Q (Joule/cm), που εκφράζει την ενέργεια που παράγεται από το τόξο (και κατά ένα μεγάλο μέρος μεταφέρεται στην περιοχή της συγκόλλησης) ανά μονάδα μήκους της συγκόλλησης, και η οποία υπολογίζεται από τη σχέση:

Q=I*V/v,

όπου: I η ένταση του ρεύματος σε A

V η τάση του ρεύματος σε V

ν η ταχύτητα προχώρησης του τόξου σε cm/s.

Οι συγκολλήσεις πρέπει να εκτελούνται σχετικά αργά, για να εξασφαλίζεται επαρκής θερμική παροχή. Αυτή είναι απαραίτητη αφενός για να έχουμε συγκόλληση χωρίς ελαττώματα ατελούς τήξης και εγκλεισμάτων σκουριάς, και αφετέ¬ρου για να μειώνεται ο ρυθμός απόψυξης του λουτρού, αποτρέποντας τον σχηματισμό εύθραυστων συστατικών (κυρίως μαρτενσίτη) όταν η συγκολλησιμότητα είναι μικρή.

Η ταχύτητα προχώρησης συναρτάται σε μεγάλο βαθμό με τον ρυθμό απόθεσης του μετάλλου, που με τη σειρά του σχετίζεται με τον τύπο του ηλεκτροδίου, την διάμετρό του και την αντίστοιχη ένταση του ρεύματος. Ενδεικτικοί ρυθμοί απόθεσης σε συνεχή λειτουργία είναι 1,3kg/h για 100Α και 5,5kg/h για 400A.

Π4.2 Ημιαυτόματη συγκόλληση τόξου σε προστατευτική ατμόσφαιρα αερίου (Gas Metal Arc Welding, GMAW)

Για τη θέρμανση και τήξη των προς συγκόλληση μετάλλων, η τεχνική αυτή χρησιμοποιεί ένα ηλεκτρικό τόξο που διατηρείται μεταξύ του μετάλλου βάσης και του ηλεκτροδίου, όπως και στη χειρωνακτική συγκόλληση τόξου. Χαρακτηρίζεται, όμως ως ημιαυτόματη τεχνική, διότι ενώ η οδήγηση της τσιμπίδας γίνεται χειρωνακτικά από τον συγκολλητή, το αναλισκόμενο ηλεκτρόδιο τροφοδοτείται συνεχώς προς τη συγκόλληση από την ίδια τη μηχανή της συγκόλλησης. Το ηλεκτρόδιο είναι ένα γυμνό σύρμα μικρής διαμέτρου τυλιγμένο σε κουλούρα, και προωθείται με σταθερή ταχύτητα μέσω τροφοδοτικού μηχανισμού. Η ταχύτητα προώθησης είναι συνάρτηση της διαμέτρου του σύρματος, ρυθμίζεται δε αυτομάτως από τη μηχανή, σε συνάρτηση με την ένταση του ρεύματος. Η προστασία του τόξου και του λουτρού της συγκόλλησης γίνεται από ένα προστατευτικό αέριο που μπορεί να είναι τελείως αδρανές (στην Αμερικανική Ήπειρο κυρίως ήλιον, ενώ στην Ευρώπη κυρίως αργόν) ή να αντιδρά εν μέρει με το λουτρό, οπότε χαρακτηρίζεται ως δραστικό (διμερή μίγματα Ar- CO2 ή Ar-O2 ή και τριμερή μίγματα Ar-CO2-O2). Για τις δύο αυτές υποκατηγορίες της τεχνικής GMAW, χρησιμοποιούνται αντιστοίχως στην Ευρώπη και οι όροι MIG=Metal-Inert Gas και MAG=Metal-Active Gas.

Η τεχνική αυτή μπορεί να λειτουργήσει με τρεις διαφορετικούς τρόπους οι οποίοι σχετίζονται με τη μεταφορά μετάλλου από το ηλεκτρόδιο στο λουτρό, και καθορίζονται άμεσα από την εφαρμοζόμενη τάση και τη σύνθεση του προστατευτικού αερίου. Σε κάθε περίπτωση απαιτείται πηγή συνεχούς ρεύματος σταθερής τάσης και με τον θετικό πόλο στο ηλεκτρόδιο (αντίστροφη πολικότητα). Οι τρόποι αυτοί είναι:

α) Αξονική μεταφορά με καταιονισμό (axial spray transfer)

Το μέταλλο μεταφέρεται ορμητικά από το ηλεκτρόδιο στο λουτρό σε μορφή πολύ λεπτών σταγόνων (spray). Η τεχνική αυτή εξασφαλίζει άριστες συγκολλήσεις και υψηλή παραγωγικότητα, αλλά δεν συνιστάται για λεπτές συγκολλήσεις, διότι χαρακτηρίζεται από πολύ υψηλή θερμική παροχή και δημιουργεί ογκώδες λουτρό τήγματος. Λειτουργεί σε ατμόσφαιρα αργού με 1 έως 5% Ο2, και για εντάσεις ρεύματος πάνω από μία κρίσιμη τιμή (τυπικά 200 Α).

β) Μεταφορά με σταγόνες (globular transfer)

Η μεταφορά του μετάλλου γίνεται με μορφή χονδρών σταγόνων μετάλλου που κινούνται χωρίς κανονικό ρυθμό και μπορούν να προκαλέσουν εκτινάξεις. Λειτουργεί για εντάσεις κάτω της κρίσιμης και με ατμόσφαιρα CO2.

γ) Μεταφορά με βραχυκυκλωμένο τόξο (short circuit transfer ή dip transfer)

Στην περίπτωση αυτή, το άκρο του ηλεκτροδίου προσεγγίζει πολύ κοντά στο μέταλλο βάσης, οπότε το τόξο γίνεται εξαιρετικά βραχύ και η τάση πέφτει σε χαμηλά επίπεδα (τυπικά 14-20V). Οι σταγόνες που σχηματίζονται στο άκρο του ηλεκτροδίου αγγίζουν το μέταλλο βάσης πριν προλάβουν να μεγαλώσουν, μεταφέρονται δε στο λουτρό δημιουργώντας στιγμιαία βραχυκύκλωση. Το φαινόμενο επαναλαμβάνεται με ταχύ ρυθμό (μέχρι 200 βραχυκυκλώσεις το δευτερόλεπτο), χωρίς εκτινάξεις, και δίνει πολύ καλές συγκολλήσεις. Είναι τεχνική μικρής θερμικής παροχής, που μπορεί να χρησιμοποιηθεί για λεπτές συγκολλήσεις σε όλες τις θέσεις. Ως αέριο προστασίας χρησιμοποιείται CO2 ή μίγματα Ar-CO2 (τυπικά Ar 80%-CO2 20% ή Ar 75%-CO2 25%).

Τα κύρια πλεονεκτήματα της μεθόδου είναι η υψηλή παραγωγικότητα και η παραγωγή συγκολλήσεων υψηλής ποιότητας, επειδή η προστασία από το αέριο είναι πολύ αποτελεσματική, ενώ η απουσία σκουριάς περιορίζει στο ελάχιστο τον κίνδυνο παρουσίας μη μεταλλικών εγκλεισμάτων στη συγκόλληση. Για τους λόγους αυτούς δεν απαιτεί εξαιρετικά επιδέξιους συγκολλητές, όπως απαιτεί η χειρωνακτική συγκόλληση τόξου. Το κυριότερο μειονέκτημα της μεθόδου είναι ότι δεν επιτρέπεται να εκτελείται παρουσία ρευμάτων αέρα, διότι το προστατευτικό αέριο διασκορπίζεται και δεν προστατεύει επαρκώς το τόξο. Επίσης, επειδή στερείται σκουριάς, δεν μπορεί να δράσει καθοριστικά στο μέταλλο που συγκολλάται, αν αυτό περιέχει ακαθαρσίες όπως το θείο. Η απουσία σκουριάς οδηγεί επίσης σε ταχύτερο ρυθμό απόψυξης, που είναι δυσμενής στην περίπτωση χαλύβων περιορισμένης συγκολλησιμότητας. Ωστόσο αυτά τα μειονεκτήματα θεωρούνται δευτερεύουσας σημασίας και δεν αποτελούν ανασταλτικά κριτήρια για την εφαρμογή της μεθόδου, η οποία κερδίζει συνεχώς έδαφος έναντι της χειρωνακτικής συγκόλλησης με επενδεδυμένα ηλεκτρόδια.

Π4.3 Ημιαυτόματη συγκόλληση τόξου σε προστατευτική ατμόσφαιρα αερίου με σωληνωτά ηλεκτρόδια (Flux Cored Arc Welding, FCAW)

Η μέθοδος αυτή είναι όμοια με την μέθοδο GMAW, με τη διαφορά ότι το ηλεκτρόδιο-σύρμα δεν είναι συμπαγές, αλλά κοίλο, ενώ στο εσωτερικό του φέρει συλλίπασμα και ενδεχομένως κραματικές προσμίξεις και αποξειδωτικά σιδηροκράματα. Το συλλίπασμα σχηματίζει ένα στρώμα σκουριάς στο λουτρό, και το προστατεύει από την απορρόφηση οξυγόνου και αζώτου από τον αέρα. Η προστασία του τόξου και του λουτρού συμπληρώνεται με αέριο, όπως και στη μέθοδο GMAW. Οι τεχνικές με σωληνωτά ηλεκτρόδια παρέχουν όλα τα πλεονεκτήματα υψηλής ποιότητας και παραγωγικότητας, όπως η ημιαυτόματη συγκόλληση τόξου σε προστατευτική ατμόσφαιρα Ar-CO2 (MAG ή GMAW).

Η μέθοδος χρησιμοποιείται κυρίως για τη συγκόλληση τεμαχίων χάλυβα μέσου και μεγάλου πάχους σε όλες τις θέσεις. Ο εξοπλισμός της είναι όμοιος με αυτόν που χρησιμοποιείται στη μέθοδο GMAW. Ως ελαφρά πλεονεκτήματα έναντι της προηγούμενης μεθόδου θεωρούνται η μικρότερη ευαισθησία έναντι της παρουσίας οξείδωσης και ακαθαρσιών στα μέταλλα που συγκολλώνται, καθώς και το γεγονός ότι είναι λιγότερο ευαίσθητη στην παρουσία ρευμάτων αέρα.

Π4.4 Ημιαυτόματη αυτοπροστατευόμενη συγκόλληση τόξου με σωληνωτά ηλεκτρόδια (Flux Cored Arc Welding, FCAW)

Η τεχνική αυτή είναι όμοια με την προηγούμενη, με τη διαφορά ότι τα σωληνωτά ηλεκτρόδια περιέχουν μεγαλύτερη ποσότητα συλλιπάσματος, ώστε η σκουριά να επαρκεί για την προστασία της συγκόλλησης, χωρίς να χρειάζεται επί πλέον προστατευτική ατμόσφαιρα αερίου. Βασικό πλεονέκτημα έναντι της μεθόδου GMAW είναι ότι δεν επηρεάζεται από την παρουσία ρευμάτων αέρα.

Π4.5 Συγκόλληση με σπινθηρισμούς (Flash welding)

Πριν τη συγκόλληση με σπινθηρισμούς, οι δύο ράβδοι που πρόκειται να συγκολληθούν, συσφίγγονται η κάθε μία χωριστά σε μία διάταξη με σιαγόνες, η οποία ευθυγραμμίζει τα προς συγκόλληση άκρα και τα φέρνει σε επαφή, χωρίς όμως να ασκεί πίεση. Η διάταξη συνδέεται με το δευτερεύον κύκλωμα μετασχηματιστή.

Η συγκόλληση γίνεται σε δύο διαδοχικά στάδια. Στο πρώτο στάδιο (στάδιο θέρμανσης) εφαρμόζεται ηλεκτρική τάση και οι ράβδοι συμπιέζονται προοδευτικά με τη βοήθεια κινούμενης διάταξης, ώστε το ηλεκτρικό κύκλωμα να αποκαθίσταται μέσω λίγων σημείων της επιφάνειας συγκόλλησης τα οποία προεξέχουν, και όπου η πυκνότητα του ρεύματος είναι μεγάλη. Δημιουργούνται τότε τοπικοί σπινθηρισμοί (flashes) που προκαλούν τήξη και εκτινάξεις πυρακτωμένου μετάλλου. Όταν το τήγμα αρχίζει να ξεχειλίζει από την περιφέρεια της διατομής και η επιφάνεια έχει φθάσει στη θερμοκρασία συγκόλλησης, τότε, σ' ένα δεύτερο στάδιο (στάδιο σφυρηλάτησης, forging stage) διακόπτεται η εφαρμογή της ηλεκτρικής τάσης, και με μία ταχεία κίνηση εφαρμόζεται ισχυρή συμπίεση, οπότε επέρχεται αυτογενής συγκόλληση.

Αυτή η τεχνική λέγεται “ψυχρή συγκόλληση με σπινθηρισμούς” επειδή δεν προηγείται προθέρμανση των άκρων. Το μειονέκτημά της είναι ότι απαιτεί πολύ μεγάλη ισχύ.

Υπάρχει και η παραλλαγή της “θερμής συγκόλλησης με σπινθηρισμούς” όπου τα άκρα προθερμαίνονται από εξωτερική πηγή ή από ηλεκτρικούς παλμούς. Η τεχνική αυτή δεν μπορεί να εφαρμοσθεί όταν η περιεκτικότητα του χάλυβα σε πυρίτιο υπερβαίνει το 0,8% (κατ' άλλους το 1,2%). Ο φώσφορος δεν πρέπει να υπερβαίνει το 0,06% και το θείο το 0,05%. Επίσης, δεν επιτρέπεται να εφαρμοσθεί σε χάλυβες που έχουν διαμορφωθεί εν ψυχρώ.

Τα άκρα που θα συγκολληθούν, καθώς και οι περιοχές σύσφιγξης με τις σιαγόνες απ' όπου διέρχεται το ρεύμα, πρέπει να καθαρισθούν καλά. Οι σιαγόνες πρέπει να βρίσκονται σε απόσταση από τη συγκόλληση ίση με 1,6 έως 2 φορές (το πολύ) τη διάμετρο των ράβδων.

Οι σπινθηρισμοί στη διάρκεια του σταδίου θέρμανσης καταναλώνουν ένα μήκος ίσο με το 0,5 της διαμέτρου της ράβδου, όταν δεν υπάρχει προθέρμανση, και ίσο με το 1,5 της διαμέτρου της ράβδου, όταν υπάρχει προθέρμανση. Η απόσταση μεταξύ των δύο διατομών που συγκολλώνται είναι 5-7mm. Η απαιτούμενη ισχύς είναι περίπου 0,025kW/mm2 της διατομής, και η πίεση σφυρηλάτησης περίπου 60 N/mm2. Η μηχανή φέρει ρυθμιζόμενο μετασχηματιστή, η δε επιλογή της έντασης και της τάσης γίνεται μέσω διαγραμμάτων συναρτήσει της διαμέτρου των ράβδων. Προτιμώνται οι αυτόματες μηχανές.

Π4.6 Συγκόλληση με συμπίεση (σύνθλιψη) και αέριο (Pressure-gas welding)

Η συγκόλληση με συμπίεση και αέριο είναι παραπλήσια με την προηγούμενη, με τη διαφορά ότι η θέρμανση των προς συγκόλληση επιφανειών γίνεται με τη βοήθεια οξυακετυλενικής φλόγας.

Οι ράβδοι που θα συγκολληθούν κόβονται με ψαλίδι, πριόνι ή τροχό έτσι ώστε τα άκρα τους να μην παρουσιάζουν την παραμικρή κάμψη. Οι δύο ράβδοι συσφίγγονται η κάθε μία χωριστά σε μία διάταξη με σιαγόνες, η οποία ευθυγραμμίζει τα προς συγκόλληση άκρα συγκροτώντας τα σε κάποια απόσταση. Η απόσταση μεταξύ των απέναντι σιαγόνων πρέπει να είναι περίπου 4 φορές τη διάμετρο της ράβδου. Η απόσταση μεταξύ των άκρων πρέπει να είναι περίπου το 1/10 της διαμέτρου της ράβδου, μέχρι διάμετρο 30mm και 3mm για μεγαλύτερες διαμέτρους

Η συγκόλληση γίνεται σε δύο διαδοχικά στάδια. Στο πρώτο (στάδιο θέρμανσης) εφαρμόζεται θέρμανση στο διάκενο, με τη βοήθεια καυστήρων οξυγόνου-ασετυλίνης σε κυκλική διάταξη γύρω από τις ράβδους μέχρι να επέλθει τήξη των ράβδων. Τότε, σ' ένα δεύτερο στάδιο (σφυρηλάτησης) με μία ταχεία κίνηση εφαρμόζεται ισχυρή συμπίεση, οπότε επέρχεται αυτογενής συγκόλληση. Τότε μόνον διακόπτεται η λειτουργία των καυστήρων, η οποία πλην της θέρμανσης εξασφαλίζει και την προστασία του μετάλλου από την περιβάλλουσα οξειδωτική ατμόσφαιρα.

Το πλεονέκτημα της μεθόδου είναι η χαμηλή επένδυση σε σχέση με την προηγούμενη τεχνική, ενώ το κόστος λειτουργίας είναι παραπλήσιο. Η παραγωγικότητα είναι περίπου 10 συγκολλήσεις την ώρα, ανάλογη προς την προηγούμενη τεχνική. Είναι ιδιαίτερα αποδοτική για διαμέτρους άνω των 12mm.

Πρέπει η θέρμανση να επιτυγχάνεται γρήγορα, διότι η παρατεταμένη θέρμανση οδηγεί σε ύψωση της θερμοκρασίας σε μεγάλη απόσταση από τη συγκόλληση. Αυτό μπορεί να οδηγήσει σε μείωση της αντοχής, ιδιαίτερα για ράβδους που έχουν διαμορφωθεί εν ψυχρώ.

Π4.7 Σημειακή συγκόλληση με αντίσταση (Resistance Spot Welding)

Η σημειακή συγκόλληση με αντίσταση είναι μία τεχνική κατά την οποία η θέρμανση παράγεται από την αντίσταση στη ροή ηλεκτρικού ρεύματος μεταξύ των προς συγκόλληση επιφανειών, οι οποίες έρχονται σε επαφή σε μία μικρή επιφάνεια γύρω από ένα σημείο (φαινόμενο Joule).

Συνήθως χρησιμοποιείται για τη συγκόλληση ελασμάτων και φύλλων, αλλά μπορεί να χρησιμοποιηθεί και για τη συγκόλληση ράβδων ή τεμαχίων άλλου σχήματος. Στην περίπτωση ράβδων, αυτές τοποθετούνται σε επαφή μεταξύ τους και συγκρατούνται κατά παράθεση μεταξύ δύο ηλεκτροδίων από κράμα χαλκού με μικρή ηλεκτρική αντίσταση. Τα ηλεκτρόδια φέρουν κωνικά άκρα τα οποία εφαρμόζονται το ένα απέναντι στο άλλο, εκατέρωθεν των προς συγκόλληση ράβδων, οι οποίες συμπιέζονται. Διοχετεύεται τότε ένας παλμός ρεύματος διάρκειας από 0,25 έως 0,5sec. Στη διεπιφάνεια των δύο ράβδων, στην περιοχή της συμπίεσης, η αντίσταση είναι μεγάλη, έτσι η διέλευση του ρεύματος προκαλεί τοπική θέρμανση και τήξη του μετάλλου αμφοτέρων των ράβδων στο σημείο που εφάπτονται. Η συμπίεση διατηρείται για μικρό χρονικό διάστημα μετά τη λήξη του παλμού, για να συγκρατηθεί το τήγμα στη θέση του μέχρι να στερεοποιηθεί, σχηματίζοντας έτσι μία φακοειδή συγκόλληση (nugget).

Η μέθοδος αυτή, αν και δεν απαγορεύεται η χρήση της στο εργοτάξιο, λόγω του απαιτούμενου σταθερού εξοπλισμού προορίζεται ουσιαστικά για χρήση στο εργοστάσιο ή στις επιχειρήσεις διαμόρφωσης οπλισμού.

Για την επίτευξη αναπαραγωγισιμότητας των αποτελεσμάτων της συγκόλλησης, τα ακόλουθα χαρακτηριστικά πρέπει να ελέγχονται και να προκαθορίζονται: το ρεύμα συγκόλλησης, ο χρόνος συγκόλλησης και η ασκούμενη πίεση των ηλεκτροδίων. Γι' αυτό πρέπει να χρησιμοποιούνται μόνο μηχανές με αυτόματο έλεγχο. Το σύστημα θα πρέπει να έχει δυνατότητα μεταθέρμανσης της συγκόλλησης.

Π4.8 Συγκόλληση με τριβή (Friction welding)

Κατά τη συγκόλληση με τριβή, η θέρμανση παράγεται από την τριβή μεταξύ των δύο επιφανειών που πρόκειται να συγκολληθούν. Χρησιμοποιείται για μετωπικές συγκολλήσεις ράβδων κυκλικής διατομής ή για τη συγκόλληση σφυρήλατων αντικειμένων σε μορφή ράβδων ή αξόνων. Η μία εκ των δύο ράβδων τίθεται σε περιστροφική κίνηση περί τον άξονά της και όταν αποκτήσει την κατάλληλη ταχύτητα φέρεται σε επαφή με την άλλη ράβδο μετωπικά και συμπιέζεται με αξονική δύναμη. Από την τριβή που αναπτύσσεται μεταξύ της περιστρεφόμενης και της ακίνητης ράβδου παράγεται θερμότητα, η οποία πλαστικοποιεί τις επιφάνειες που βρίσκονται σε επαφή. Τότε η περιστροφή διακόπτεται απότομα και οι ράβδοι συμπιέζονται μεταξύ τους με μεγαλύτερη δύναμη. Η διαδικασία αυτή δεν χρησιμοποιεί εξωτερική πηγή θερμότητας.

Η συγκόλληση που παράγεται είναι πολύ υψηλής ποιότητας και χρησιμοποιείται για σιδηρούχα και μη σιδηρούχα μέταλλα, καθώς και για ανόμοια μέταλλα και κράματα, τα οποία δεν είναι δυνατόν να συγκολληθούν με άλλη μέθοδο. Για παράδειγμα μπορεί να συγκολληθούν κράματα αλουμινίου με χαλκό ή με χάλυβα, κράματα τιτανίου με ανοξείδωτο χάλυβα.

Η διαδικασία συγκόλλησης παράγει σπινθηρισμούς. Γι' αυτόν τον λόγο, χρειάζεται προστασία του συγκολλητή με ολόσωμη φόρμα, γάντια και μάσκα.

Π4.9 Συγκόλληση με προεξοχή (Projection welding)

Είναι μία εξειδικευμένη τεχνική συγκόλλησης με ηλεκτρική αντίσταση. Ενώ στην κλασική σημειακή τεχνική συγκόλλησης με αντίσταση (spot welding) η ένταση του ρεύματος συγκεντρώνεται σε ένα σημείο με την άσκηση πίεσης μέσω δύο κυλινδρικών ηλεκτροδίων, στη συγκόλληση με προεξοχή (projection welding) το ρεύμα συγκεντρώνεται σε προεξοχές που έχουν διαμορφωθεί εκ των προτέρων στην επιφάνεια των μερών που πρόκειται να συγκολληθούν. Στην περίπτωση ράβδων οπλισμού σκυροδέματος, οι προεξοχές αυτές είναι οι ίδιες οι νευρώσεις. Η πίεση ασκείται με πλατειά επίπεδα ηλεκτρόδια από τα δύο μέρη της περιοχής όπου πρόκειται να γίνει η σύνδεση.